精益起源:从丰田生产系统到消除一切浪费

在现代管理理念的璀璨星空中,精益思想无疑是最闪耀的明星之一。这套理念已经从汽车制造行业扩展到几乎所有业务领域,包括服务业、医疗、软件开发甚至政府机构。它的核心追求简单而有力:创造更多价值,消除一切浪费。今天,我们将探索精益思想的起源,以及支撑这一哲学的五大核心原则。

一、精益的起源:丰田生产系统的诞生

精益管理的故事始于二战后的日本。当时,丰田汽车面临着巨大的挑战:资源匮乏、资本有限、市场小而分散。在这样的背景下,简单复制美国福特的大规模生产模式是不可行的。

丰田的生产主管大野耐一(Taiichi Ohno)和顾问新乡重夫(Shigeo Shingo)开始思考一个关键问题:如何用更少的资源创造更多的价值?他们通过参观美国超市获得灵感,注意到超市的补货系统——货架上的物品被取走后才进行补充,这种"拉动"机制避免了过度库存。

基于这种观察和持续实验,丰田生产系统(Toyota Production System,TPS)逐渐形成。大野耐一将TPS描述为"通过彻底消除浪费,以最少的资源实现最高质量、最低成本和最短交付时间的生产方式"。

有趣的是,"精益生产"(Lean Production)一词并非来自丰田,而是由麻省理工学院的研究团队在研究全球汽车制造业后于1988年提出的。他们在《改变世界的机器》一书中,首次将丰田的管理哲学称为"精益生产",强调其"精"(少即是多)和"益"(创造价值)的本质。

二、精益思想的核心原则

精益思想可以概括为五个核心原则,这些原则共同构成了一个强大的框架,指导组织如何识别和消除浪费,优化流程,创造最大价值。

1. 价值(Value):以客户为中心

精益思想的第一步是准确定义"价值",而这只能从最终客户的角度出发。价值是客户愿意为之付费的产品或服务特性。任何不能为客户创造价值的活动,从精益的角度看,都是浪费。

在库存管理中,这意味着我们必须首先理解:库存的存在是为了服务客户需求,而非为了满足内部计划或便利性。真正有价值的库存是能够及时满足客户需求的库存,而过多或过少都会损害客户价值。

2. 价值流(Value Stream):端到端视角

价值流是产品或服务从概念到交付给客户的整个流程。精益要求我们绘制完整的价值流图,识别三类活动:

- 明确创造价值的活动(必须保留)

- 不创造价值但当前不可避免的活动(必要浪费)

- 不创造价值且可以立即消除的活动(纯浪费)

对于库存管理,价值流分析帮助我们理解库存在供应链中的流动路径,识别库存积压点,并找出导致过度库存的根本原因。价值流图(VSM)是精益库存优化的基础工具。

3. 流动(Flow):无障碍的连续移动

一旦确定了价值并绘制了价值流,下一步是让价值创造活动"流动"起来,尽量减少等待、堆积和中断。理想的流动状态是产品或服务在整个价值流中平稳、连续地移动,没有瓶颈或停滞。

在库存视角下,流动原则意味着追求"流动的库存"而非"静止的库存"。这需要打破批量思维,减少生产和物流的批量大小,缩短交货周期,实现更频繁的小批量交付。正如大野耐一所说:"理想的批量大小是1。"

4. 拉动(Pull):按需生产

拉动系统是指下游客户的实际需求"拉动"上游生产和供应的节奏。与传统的"推动"系统(基于预测生产然后推向市场)相比,拉动系统能够显著减少过度生产和库存积压。

拉动原则在库存管理中的具体体现是看板系统(Kanban)。看板作为一种可视化的信号工具,只有当下游工序消耗了物料,才会触发上游工序的补充生产,从而将库存维持在最低必要水平。这正是丰田从超市获得的启示。

5. 尽善尽美(Perfection):持续改进

精益不是一次性项目,而是永无止境的追求完美之旅。当前四个原则形成良性循环时,组织会不断发现新的浪费和优化机会,推动持续改进(Kaizen)。

在库存管理实践中,尽善尽美体现为对库存水平、周转率、准确度等指标的持续监控和改进。一个成熟的精益组织会定期举行改善活动,鼓励全员参与发现和消除库存管理中的浪费。

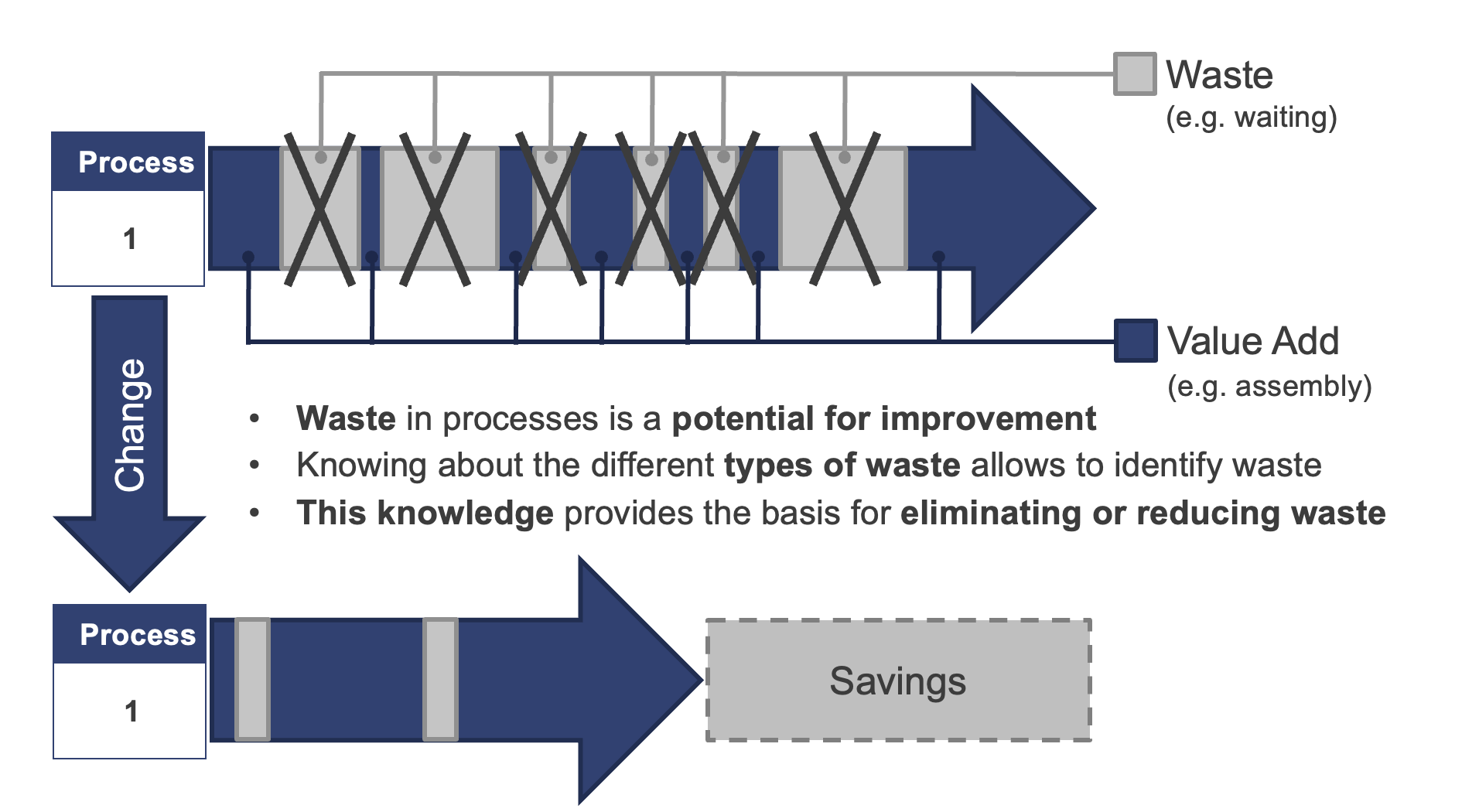

三、精益思想中的七大浪费

理解精益思想,离不开对"浪费"(日语:Muda)的深刻认识。丰田识别了七种典型浪费,这也被称为"TPS七大浪费":

- 过度生产:生产超出需求或提前生产的产品

- 等待:人员、设备或产品的非增值等待时间

- 运输:不必要的物料移动

- 过度加工:超出客户需求的额外处理

- 库存:超出立即需要的原材料、在制品或成品

- 动作:人员或设备的不必要移动

- 缺陷:返工、报废或不合格品

在库存管理领域,这七种浪费无处不在。例如,过度库存直接表现为积压的原材料或成品;运输浪费体现在仓库内的多次搬运;过度生产导致库存膨胀;等待则表现为物料在仓库中的滞留时间。

四、从理论到实践:精益库存管理的关键

理解精益起源和原则后,如何将其转化为实际的库存管理实践?以下是三个关键切入点:

- 可视化管理:通过看板、安灯系统等可视化工具,让库存状态和问题一目了然

- 标准化作业:建立库存管理的标准流程,确保一致性和稳定性

- 根源分析:面对库存问题时,问五个"为什么",找到并解决根本原因

精益不是简单的工具集合,而是一种思维方式和组织文化。正如丰田前总裁大野耐一所说:"最重要的是,精益思想必须成为思维方式,而不仅仅是做事方式。"

五、结语

从丰田工厂车间诞生的精益思想,已经成为全球企业追求卓越运营的指南。它的五大原则——价值、价值流、流动、拉动和尽善尽美——构成了一个强大的框架,指导我们如何在库存管理中消除浪费,创造最大价值。

在未来的文章中,我们将深入探讨精益原则在库存管理各个方面的具体应用,包括需求预测、库存规划、供应商管理等。敬请期待!

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存

共有 0 条评论