价值流思维:如何用VSM揭示库存堆积点?

在精益生产领域,价值流图(Value Stream Mapping,简称VSM)被誉为"透视眼",它能穿透复杂的运营表象,揭示出价值流动的真相,尤其是库存在何处、为何堆积。本文将深入探讨如何运用VSM思维来识别和解决库存问题,助力企业实现真正的精益库存管理。

一、价值流视角:重新认识库存

从价值流角度看,库存不再仅仅是静态的数字或资产,而是流动状态的指标。丰田前工程师大野耐一曾把库存比作水位,水位下隐藏的是各种运营问题的"礁石"。价值流思维要求我们:

- 关注整体流动而非局部优化

- 区分增值活动与非增值活动

- 识别库存背后的根本原因

VSM正是将这种思维可视化的强大工具。通过绘制物料和信息流动的地图,我们能客观地看到价值是如何创造(或被阻碍)的。

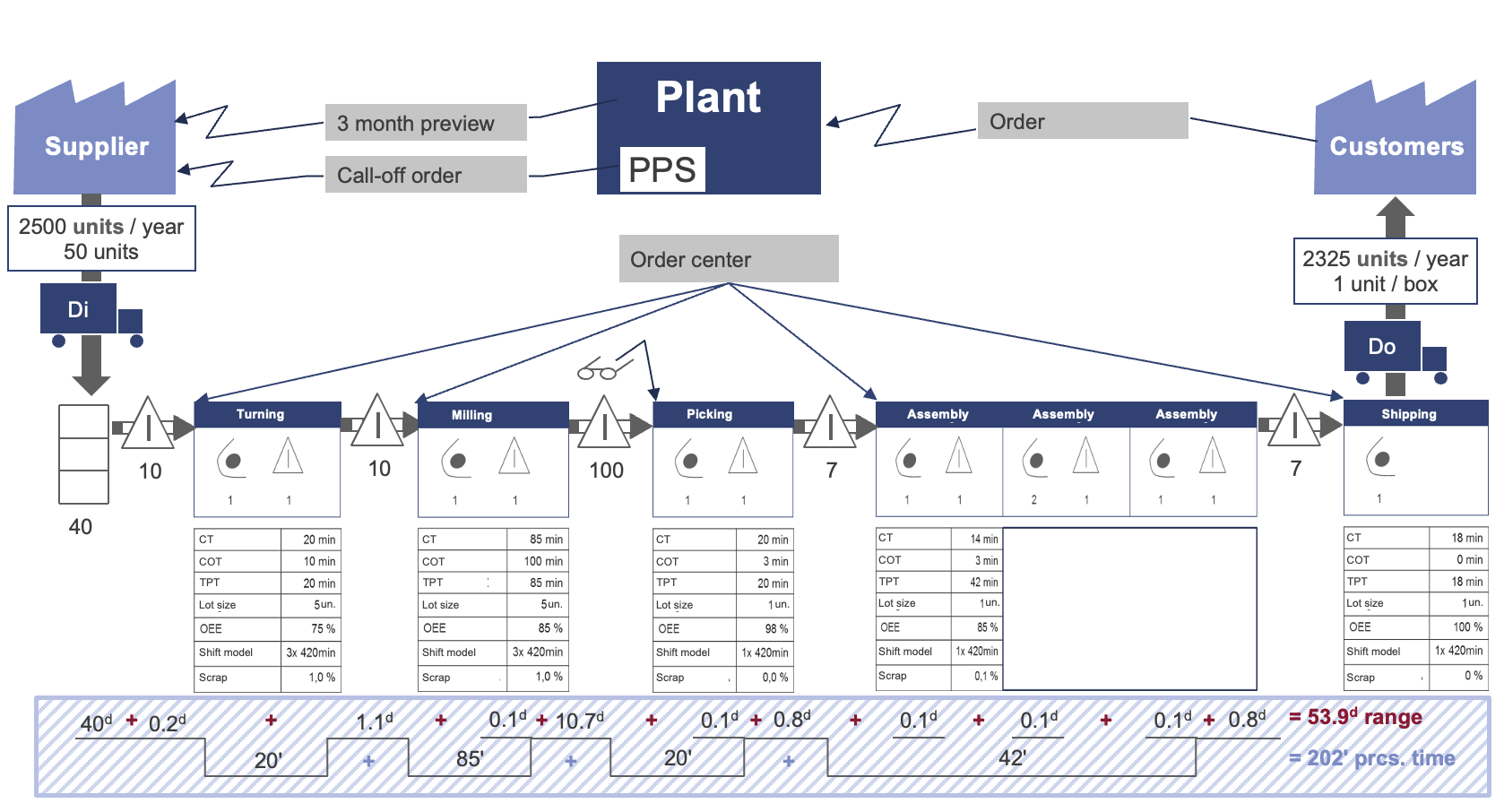

二、VSM工具解析:诊断库存的"X光片"

VSM本质上是一种结构化的流程图,使用标准化符号来描述价值流中的每个环节。与普通流程图不同,VSM特别关注:

- 时间维度:区分增值时间(VA)和非增值时间(NVA)

- 库存点:明确标示库存位置、数量和滞留时间

- 信息流:展示计划、预测和订单如何触发物料流动

- 人员配置:显示各流程人力资源分配情况

这些元素共同构成了一幅完整的"价值流全景图",让库存问题无处藏身。

三、VSM如何揭示库存堆积点?

库存堆积通常出现在价值流中的这些位置:

1. 流程之间的缓冲区

VSM清晰展示了相邻工序间的在制品(WIP)库存。当我们看到两个流程之间有大量三角形库存符号时,就意味着这里存在流动障碍。这些障碍可能是:

- 上下游节拍时间不匹配

- 批量过大导致等待

- 质量问题引起的返工

2. 推动式生产环节

在VSM中,推动式生产用特定符号标识。这些区域往往是库存积累的温床,因为它们基于预测而非实际需求生产,容易造成过量生产的浪费。

3. 信息流断点

VSM的上半部分展示信息流。当我们发现信息流不畅、断裂或延迟时,对应的物料流中常有库存堆积。例如,手工处理的订单、不准确的预测、缺乏实时反馈的计划系统等都会导致库存积压。

4. 前置时间与增值时间的差距

VSM底部通常有一条时间线,显示总前置时间(LT)和真正的增值时间(VA)。两者差距越大,隐藏在系统中的库存就越多。一个典型的制造环境中,增值时间可能只占总前置时间的10%甚至更少!

四、案例分析:某电子制造商的VSM诊断

某电子组件制造商面临成品库存周转率低、原材料库存高企的问题。通过绘制VSM,团队发现:

- 问题点1:采购基于季度预测批量下单,导致原材料库存平均60天

- 问题点2:装配线与测试站节拍不匹配,测试成为瓶颈,WIP堆积

- 问题点3:市场需求信息传递到生产计划滞后5天,导致生产响应迟缓

- 问题点4:包装区采用大批量处理,产品在等待集齐一批时产生不必要等待

通过VSM分析,团队制定了有针对性的改进方案:

- 引入供应商看板系统,将原材料库存降至15天

- 平衡测试与装配节拍,减少75%的WIP

- 建立每日计划评审机制,缩短信息滞后至1天

- 实施小批量包装,减少成品库存积压

最终,该公司整体库存降低40%,交付周期从23天缩短至8天。

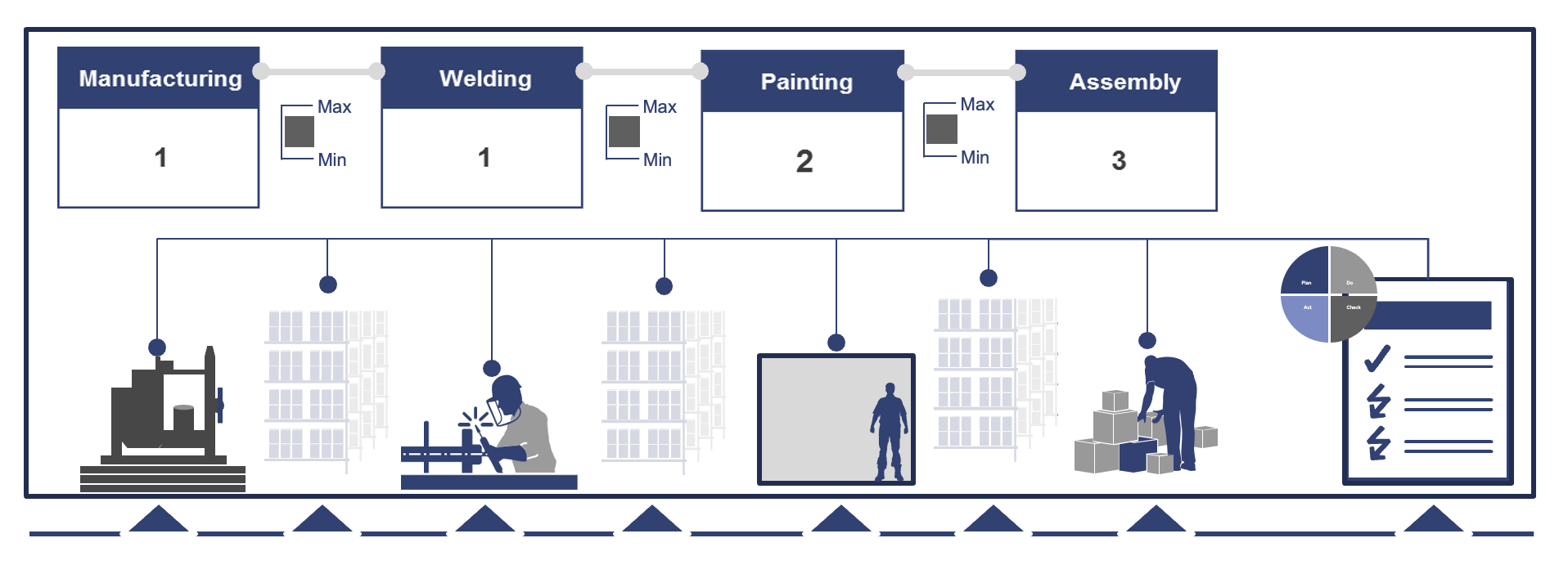

五、VSM绘制实操指南

要有效利用VSM揭示库存堆积点,以下步骤至关重要:

- 界定价值流范围:明确起点(通常是供应商)和终点(通常是客户)

- 收集真实数据:实地观察而非依赖系统数据,记录各环节实际库存量和滞留时间

- 绘制现状图:使用标准符号描绘当前状态,特别注意标记所有库存点

- 分析浪费:识别非增值活动和过量库存的根本原因

- 绘制未来状态图:设计理想流程,消除不必要库存点,建立拉动系统

- 制定改进计划:分阶段实施改进,循序渐进降低库存

六、常见误区与注意事项

在使用VSM诊断库存问题时,需要避免以下误区:

- 仅关注制造环节:完整的VSM应包括从供应商到客户的全过程,包括计划和物流环节

- 忽视信息流:信息流对库存影响巨大,必须详细绘制

- 只绘制不行动:VSM只是诊断工具,真正的价值在于指导后续改进

- 一次想解决所有问题:应循序渐进,先消除最大的库存堆积点

七、结语:VSM之后的持续改进

VSM为库存优化提供了清晰的路线图,但真正的精益之旅不会止步于一次分析。建议企业:

- 每季度更新一次VSM,追踪改进成果

- 培养全员价值流思维,鼓励一线员工识别库存问题

- 将VSM与其他精益工具(如5S、SMED、看板等)结合使用

价值流思维强调"流动"胜过"库存",当企业真正理解并应用这一理念,库存将不再是负担,而是创造价值的助力。通过VSM这一强大的诊断工具,企业能够系统性地识别库存堆积点,并有针对性地采取行动,最终实现真正的精益库存管理。

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存

共有 0 条评论