库存难题Top 1:为什么我们总是陷入"高库存"与"缺货"并存的怪圈?

在企业管理者的噩梦清单中,"高库存"与"缺货"并存的怪圈恐怕名列前茅。一边是仓库里堆积如山的库存占用资金、消耗空间,甚至面临过期风险;另一边却是客户急需的产品频频缺货,导致失去订单和客户信任。这种看似矛盾的现象,在供应链管理中却屡见不鲜。本文将探讨这一现象背后的根本原因——牛鞭效应,以及如何打破这一怪圈。

现象:看似矛盾的库存困境

想象一下这样的场景:某电子制造商库存报表显示,A型号元件库存高达6个月用量,但客户急需的B型号元件却经常缺货;某零售商仓库中堆满了滞销的冬季服装,而热销款却常常断码;某汽车制造商的低端配件库存泛滥,高端配件却总是供不应求...

这种"高库存"与"缺货"并存的现象,绝非个案,而是供应链中的普遍难题。据麦肯锡全球供应链调查,超过65%的企业同时面临特定SKU过量库存和缺货问题,造成平均7.4%的销售损失和12%的额外库存成本。

根源:牛鞭效应(Bullwhip Effect)解析

这一怪圈的核心成因,可以用供应链管理中一个经典概念来解释——牛鞭效应。这一术语源于实际现象:当牧童挥动牛鞭时,手柄端的小幅度摆动会在鞭梢端产生巨大的波动。同样,在供应链中,终端消费者需求的微小变化,会在供应链上游被逐级放大,最终导致原材料供应商面临剧烈的订单波动。

牛鞭效应的四大诱因

- 需求信号扭曲:当下游企业基于自身预测和库存政策下单时,往往会扭曲真实需求信号。例如,零售商可能因促销活动临时增加订单,而供应商误判为长期需求增长,随后扩大生产能力,最终导致过量库存。

- 订单批量化:为了降低订单处理和物流成本,企业倾向于集中下大批量订单。这种做法掩盖了真实的消费节奏,造成供应链上游的生产和库存波动。比如,每月集中一次大规模采购,会导致月初生产压力大,月末产能闲置。

- 价格波动与促销:临时性的价格折扣和促销活动,会刺激客户超出实际需求购买,形成"促销囤货"现象。一旦促销结束,需求陡然下降,制造商却已扩大产能,导致库存积压。

- 短缺博弈与恐慌:当市场出现供应紧张信号时,下游企业可能出于恐慌心理"以防万一"增加订单数量或提前下单。这种行为进一步加剧供应紧张,形成自我实现的预言。2021年全球芯片短缺时,许多电子厂商重复下单、虚增需求的现象,正是典型案例。

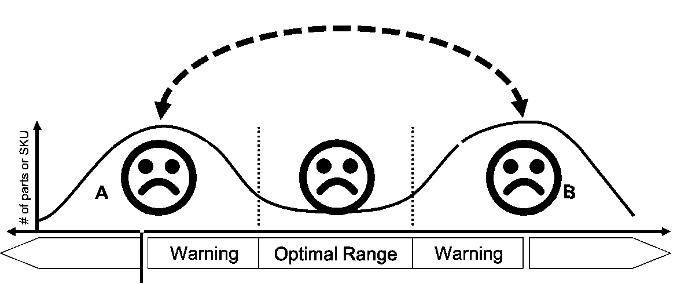

表现:库存不平衡的多种面孔

牛鞭效应导致的库存问题,具体表现为以下几种不平衡:

- SKU间不平衡:热销品缺货,滞销品积压。由于预测误差,资源往往被错误分配到不需要的产品上。

- 时间上的不平衡:一季度紧张备货,二季度大量积压;周一产能不足,周五相对空闲。

- 地域上的不平衡:A地区缺货严重,B地区库存过剩,但跨区调配成本高或周期长。

- 供应链层级不平衡:终端零售库存适中,分销商库存紧张,而制造商却库存过高。

影响:牛鞭效应的恶性循环

这种不平衡一旦形成,便会产生恶性循环:

- 库存积压占用资金,减少企业可用于紧缺品补货的资金。

- 紧急采购和加急生产成为常态,增加采购和生产成本。

- 频繁调整生产计划,打乱正常生产节奏,降低生产效率。

- 库存准确率下降,进一步扭曲需求信号,加剧牛鞭效应。

- 供应商关系紧张,交货周期延长,进一步增加安全库存需求。

破解:打破牛鞭效应的精益策略

要打破这一怪圈,需要从牛鞭效应的根源入手:

- 信息共享与透明:建立端到端的需求可视性,让供应链各环节看到真实的终端消费数据,而非仅依赖订单。沃尔玛的供应商协作计划(CPFR)就是通过与供应商共享POS销售数据,显著减少了库存波动。

- 小批量频繁补货:打破大批量订单模式,建立更符合实际消费节奏的小批量、高频次补货机制。丰田的JIT系统正是基于这一理念,实现了低库存与高服务水平的平衡。

- 稳定价格政策:减少频繁的大幅度促销,避免人为制造需求波动。日本优衣库(Uniqlo)的"常年固定价格"策略,有效稳定了供应链需求信号。

- 供应商伙伴关系:从对抗转向协作,建立长期稳定的供应关系,减少短缺时的恐慌性订购行为。

- 柔性生产与快速响应:缩短生产周期,提高产能调整灵活性,减少对长期预测的依赖。西班牙Zara的快速时尚模式,正是通过柔性生产打破了传统服装业的牛鞭效应。

结语:从"预测"到"感知"的转变

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存

共有 0 条评论