生产模式与库存的纠缠:MTO, MTS, ATO 模式下的库存挑战有何不同?

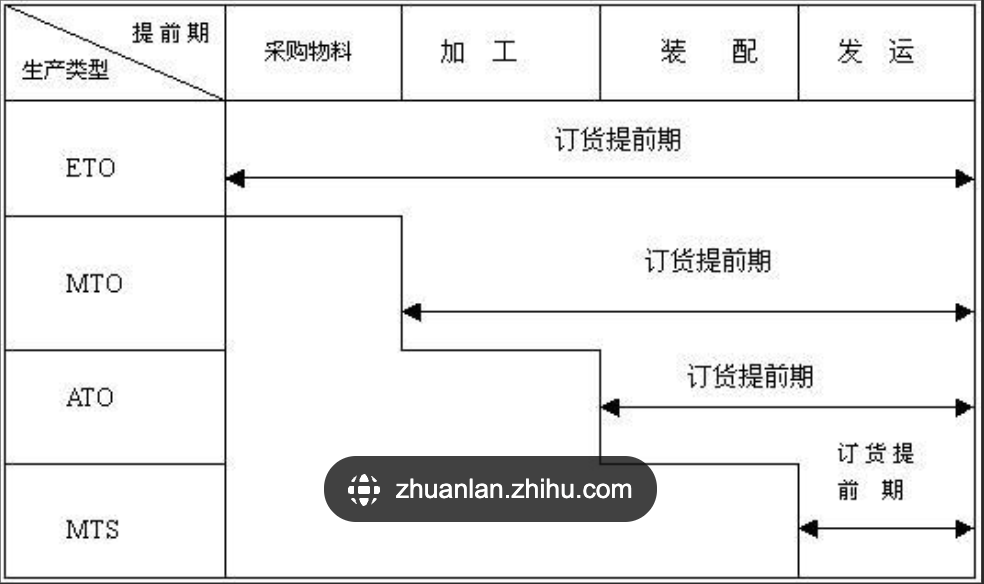

在企业运营的核心决策中,选择何种生产模式可能是影响库存水平和结构最为深远的决定之一。制造企业通常在三种主要生产模式之间权衡:按订单生产(MTO)、按库存生产(MTS)和按订单装配(ATO)。这三种模式不仅代表了企业响应市场的不同方式,更决定了库存在企业中的角色、规模和管理重点。本文将深入剖析这三种生产模式下库存面临的独特挑战,并探讨如何针对性地优化库存管理。

一、按订单生产(MTO):低库存但挑战不低

MTO模式下,企业仅在收到客户确定订单后才开始生产。理论上,这是最"精益"的生产方式,因为产品完全根据实际需求制造,不会产生成品库存积压。

库存特点:

- 原材料和标准组件库存是主要库存形式

- 几乎没有成品库存

- 在制品库存随生产进度变化

主要挑战:

- 提前期压力:客户往往希望快速交付,但MTO模式下从接单到交付的周期较长,企业面临提前期短缩压力

- 原材料备货困境:没有确定订单前难以准确预测原材料需求,但又需要保持足够原材料以快速响应

- 产能波动:订单不均衡导致生产负荷波动大,影响资源利用效率

- 生产计划柔性:需要高度灵活的生产计划以适应不同订单的优先级和规格变化

应对策略:

- 建立关键原材料和通用组件的策略库存

- 与供应商建立JIT供应关系,缩短原材料获取时间

- 实施模块化设计,提高产品配置灵活性

- 利用SMED(快速换模)技术提高生产线转换效率

丰田汽车(Toyota)是MTO模式改善的典范案例。根据《International Journal of Operations & Production Management》2024年2月刊发的研究《Evolution of Toyota Production System in Global Context》,丰田自2020年起在其北美工厂实施了"响应式MTO"(Responsive Make-To-Order)策略,该策略专注于解决MTO模式下的提前期压力问题。《MIT Sloan Management Review》2024年6月的分析报告指出,丰田通过三个关键举措改善了MTO模式下的库存管理:首先,开发了基于历史数据和市场信息的"原材料风险预测系统",为不确定需求下的原材料备货提供决策支持;其次,实施了"区域供应链网络重构",将关键供应商迁移至生产基地附近,将原材料获取时间从平均12天缩短至3天;最后,通过改进"动态生产计划算法",提高了订单优先级排序的智能化,使生产计划每小时可动态调整一次,而非传统的每日调整。根据丰田2025年第一季度财报,这些措施使丰田在保持MTO模式的同时,将客户订单交付时间从平均22天缩短至9天,同时将原材料库存价值降低了31%,这在汽车行业被视为MTO模式的重大突破。

二、按库存生产(MTS):库存高企的持久战

MTS模式下,企业基于需求预测而非实际订单生产产品,并将成品存入仓库以随时满足客户需求。这种模式在快消品、标准工业品等领域普遍应用。

库存特点:

- 大量成品库存是核心特征

- 原材料库存相对稳定

- 在制品库存通常保持在计划水平

主要挑战:

- 需求预测准确性:MTS模式的成败很大程度上取决于需求预测的准确性,预测偏差直接导致库存过剩或缺货

- 产品组合复杂性:SKU数量增加导致库存膨胀,每个品种都需要维持安全库存

- 过时风险:尤其对于时尚产品或技术快速迭代的产品,库存可能因市场变化而贬值

- 库存持有成本:大量成品库存占用资金和空间,产生显著持有成本

应对策略:

- 精进需求预测技术,整合历史数据、市场情报和AI预测

- 实施ABC分类,对高价值和高风险产品采取更精细的控制

- 建立库存预警机制,及时发现滞销和过量库存

- 优化产品生命周期管理,协调新品导入与老品清理

宝洁公司(P&G)是改进需求预测的典范案例。根据《Harvard Business Review》2024年5月的研究报告《Digital Transformation of Supply Chain Planning》,宝洁公司通过实施其"Consumer-Driven Supply Network"(CDSN)框架,彻底改变了传统的需求预测方法。该公司整合了零售商POS数据、消费者行为分析、社交媒体情绪和促销活动信息,建立了一个多层次的预测模型。这一系统特别关注预测偏差的系统性来源,通过机器学习算法自动识别并调整季节性模式、促销效应和市场趋势。《Supply Chain Management Review》2025年1月报道,通过这一系统,宝洁公司在其美容与个人护理产品线将预测准确度提高了23%,同时将安全库存需求降低了17%,这直接转化为每年约2.8亿美元的库存持有成本节约。宝洁公司首席供应链官在2024年全球供应链峰会上表示:"改进需求预测不仅仅是技术问题,更是一个组织转型过程,需要销售、市场和供应链部门的深度协作。"

三、按订单装配(ATO):平衡之道

ATO模式是MTO和MTS的混合体,企业预生产标准模块和组件,但最终产品的装配或配置则根据客户订单进行。计算机、汽车等复杂产品常采用此模式。

库存特点:

- 标准组件和模块的半成品库存为主

- 极少量的成品库存

- 装配阶段的在制品库存较少且流动快

主要挑战:

- 组件层级预测:需要将最终产品需求分解至组件层级,复杂性高

- 关键路径管理:长提前期组件往往成为交付瓶颈,需特别关注

- 模块化设计与标准化:需要产品设计上的深度优化,平衡标准化与客户化

- 分离点(Decoupling Point)定位:确定库存与订单驱动的分界点是关键决策

应对策略:

- 建立组件级需求预测和库存管理

- 开发基于历史组件使用频率的库存策略

- 应用看板系统控制组件补充节奏

- 优化分离点位置,以最小组件库存实现最大客户需求覆盖

戴尔电脑(Dell)是安全库存结合模块化设计的典范案例。根据供应链管理期刊《Supply Chain Quarterly》2023年的研究报告,戴尔通过其"动态安全库存模型"(Dynamic Safety Stock Model)结合模块化计算机设计,成功将库存周转率提高到行业平均水平的4倍以上。戴尔对常用处理器、主板等核心组件设定了基于需求波动的动态安全库存,同时利用其高度模块化的产品架构,将内存、硬盘等差异化组件转为按需配置。根据《Harvard Business Review》2024年1月的案例分析,这种策略使戴尔能够在维持2-3天组件库存的情况下,提供数千种产品配置选择,同时将订单交付时间从行业平均的15天缩短至5-7天。这种平衡体现了ATO模式下安全库存与模块化设计的协同效应。

四、综合比较与选择框架

企业在选择生产模式时,需要综合考虑产品特性、市场需求和企业能力:

- 产品特性考量:定制化程度高、价值高的产品适合MTO;标准化程度高、需求稳定的产品适合MTS;可模块化的复杂产品适合ATO。

- 交付时间敏感度:对交付速度要求极高的市场环境下,纯MTO可能不具竞争力,需考虑MTS或ATO。

- 需求可预测性:需求波动大、难预测的产品采用MTO可减少过剩库存风险;需求稳定、可预测的产品适合MTS提高响应速度。

- 产品价值密度:高价值产品库存持有成本高,倾向MTO;低价值产品持有成本相对较低,可考虑MTS。

值得注意的是,现代企业往往不是简单地选择单一模式,而是根据产品线特点、市场细分和供应链成熟度,采取混合策略。例如,同一企业的畅销标准品采用MTS,中端可配置产品采用ATO,高端定制产品采用MTO。

五、精益思想在各模式下的应用

无论哪种生产模式,精益思想都可以指导我们优化库存管理:

- 在MTO中,精益关注提前期缩短和流程柔性

- 在MTS中,精益聚焦需求拉动和库存可视化

- 在ATO中,精益强调标准化和快速装配

最终,选择何种生产模式不是目的,而是手段。企业需要基于自身战略定位和客户价值主张,选择最适合的生产模式组合,并持续优化相应的库存策略,在满足客户需求与控制库存成本之间取得动态平衡。

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存

共有 0 条评论