价值流图析实战:绘制当前状态图,揪出库存浪费元凶

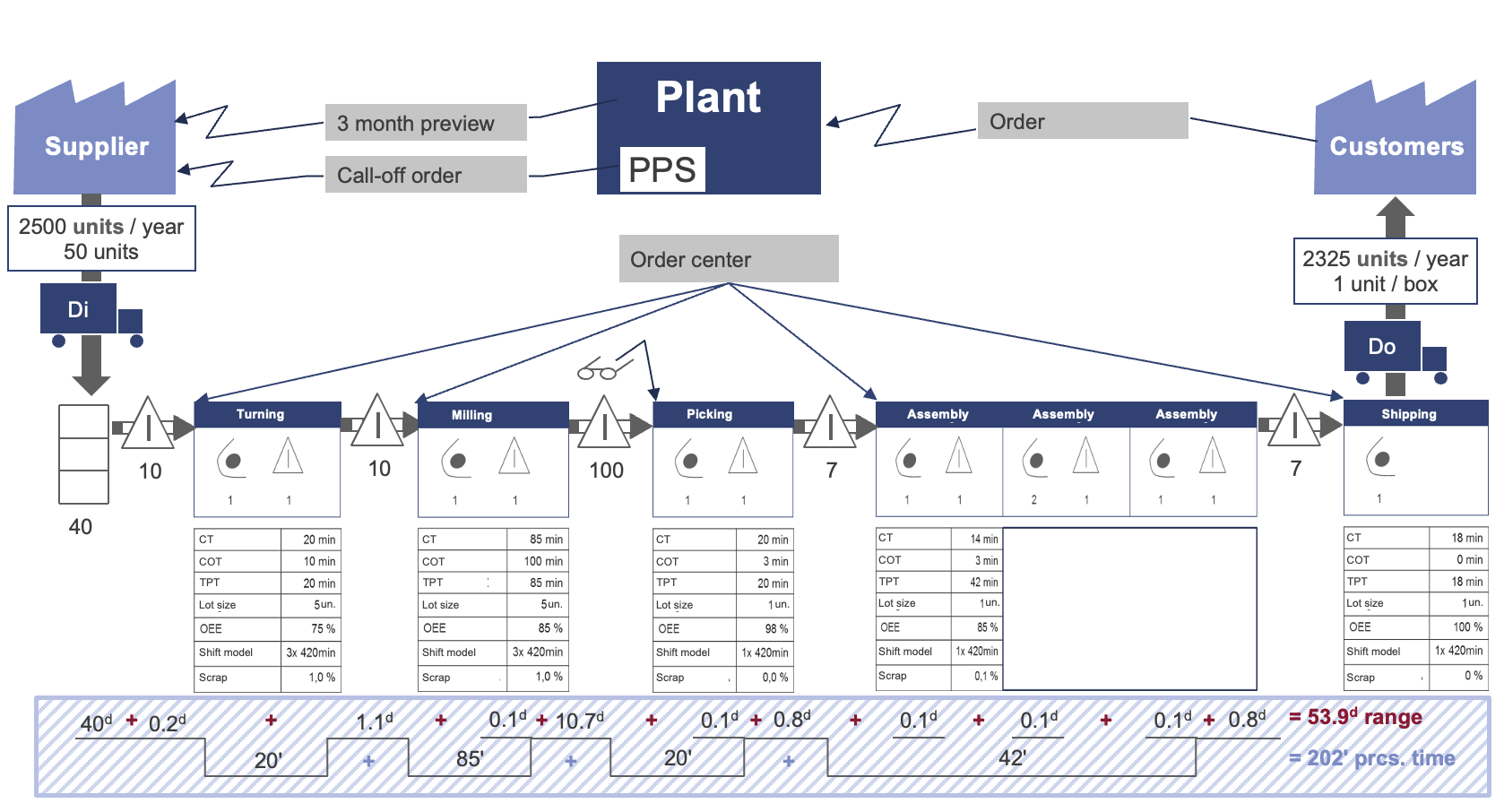

在精益生产的众多工具中,价值流图(Value Stream Mapping, VSM)可谓是"明察秋毫"的显微镜,它能够将看似正常运作的生产体系中潜藏的各类浪费一览无遗。本文将聚焦如何绘制当前状态VSM,帮助你精准识别导致库存积压的关键问题点。

一、VSM的本质与价值

价值流图本质上是一种可视化工具,它追踪产品从原材料到客户手中的全过程,记录物料和信息流动的每一个步骤。与普通流程图不同,VSM的独特之处在于:

- 它展示了物料流和信息流的双重维度

- 它量化了每个环节的时间、库存和资源投入

- 它清晰区分了增值活动和非增值活动

- 它揭示了生产节拍与客户需求节拍之间的匹配程度

对于库存管理而言,VSM最大的价值在于它能够直观显示库存"堆积"的具体位置,以及背后的根本原因。通过分析时间线,我们可以清楚地看到价值流动与停滞的比例,这往往是令人震惊的发现——在大多数制造环境中,实际增值时间通常不到总交付周期的5%!

二、绘制当前状态VSM的步骤

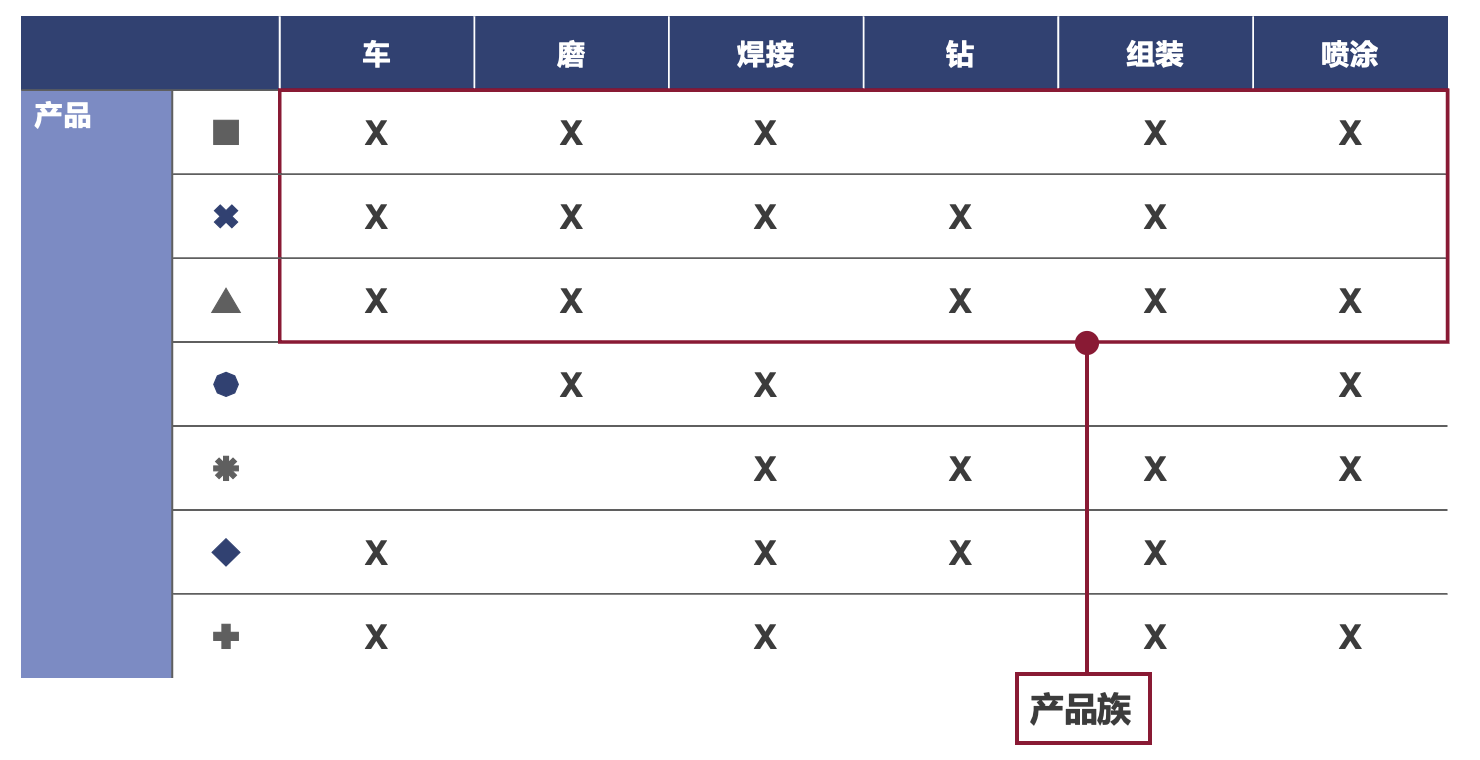

1. 确定产品族与范围

首先,我们需要选择一个特定的产品族作为分析对象。产品族指那些经过相似加工步骤的产品组合。选择标准可考虑:

- 销量大、流动频繁的产品

- 库存问题突出的产品线

- 战略重要性高的产品

同时,明确VSM的边界——是仅限于工厂内部流程,还是延伸至供应商和客户?对于库存优化,建议至少将主要供应商纳入分析范围。

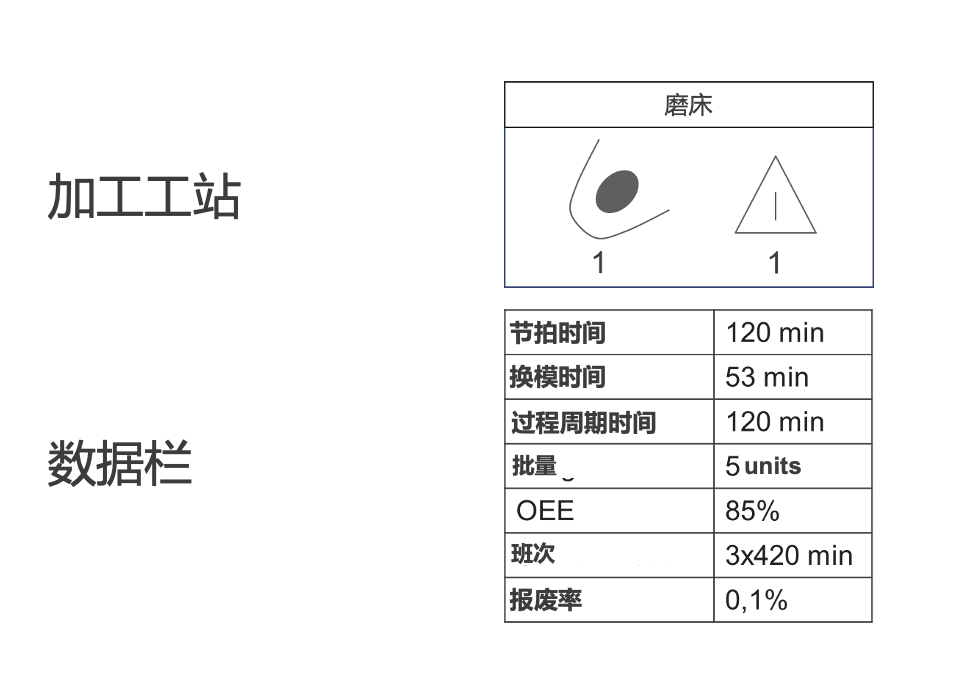

2. 实地收集数据

VSM的精髓在于"现场、现物、现实"。带着纸笔(或平板电脑)走到生产现场,从产品流的终点开始,逆向追溯至起点,记录每个工序的关键数据:

- 周期时间(C/T):完成一件产品所需的实际加工时间

- 切换时间(C/O):从生产一种产品切换到另一种产品所需的准备时间

- 可用工作时间:扣除休息、会议等后的实际可生产时间

- 人员配置:每个工序的操作人数

- 不良率:每个工序的质量缺陷百分比

- 库存量:每个工序之间的在制品数量(注意单位换算)

- 批量大小:每批次生产的产品数量

数据收集的黄金法则是:亲眼所见,亲手测量,不依赖系统数据或他人描述。只有这样,才能确保VSM反映的是真实状况而非"应该如何"的假设。

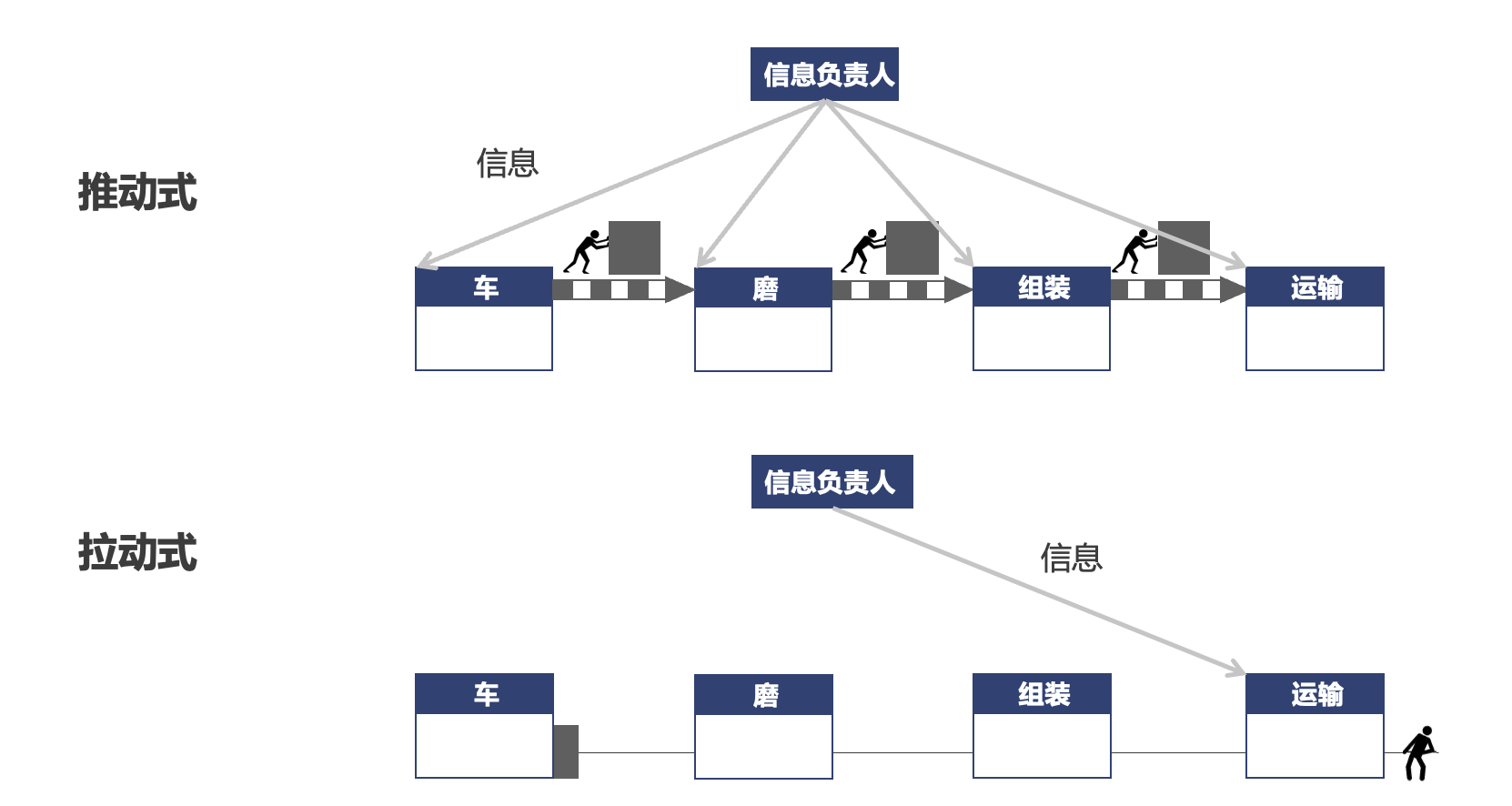

3. 绘制信息流

在物料流之上,我们需要添加信息流,展示指令是如何从客户传递到各个生产环节的:

- 客户订单如何进入系统?频率如何?

- 生产计划如何制定和下达?

- 各工序之间如何协调?是推动式还是拉动式?

- 与供应商的沟通机制是什么?订货频率和提前期如何?

信息流的混乱往往是库存积压的主要原因之一,因此需要特别关注。

4. 计算关键指标

完成基本图形后,计算几个关键指标:

- 总提前期(Lead Time):从原材料入库到成品出货的总时间

- 增值时间(Value-Added Time):所有工序的周期时间之和

- 增值比率:增值时间÷总提前期(通常这个比率低得惊人)

- Takt Time:客户需求的节拍时间,计算公式为可用工作时间÷日需求量

- 瓶颈工序:周期时间最长的工序,决定了整条生产线的最大产出

三、VSM中库存浪费的识别方法

当前状态VSM完成后,我们可以通过以下方式识别库存浪费:

1. 寻找库存"山峰"

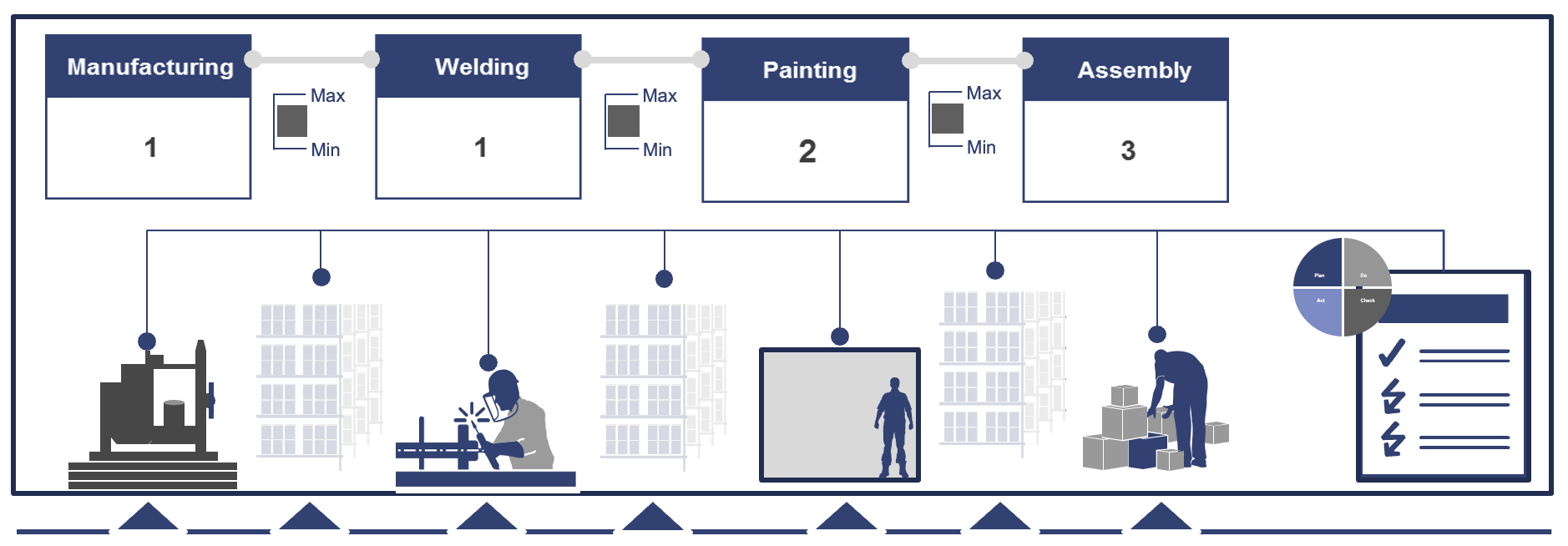

在VSM图中,库存通常表现为工序之间的三角形,其高度代表库存量。找出最高的几个"山峰",这些就是库存积压最严重的区域。

2. 分析库存停留时间

将每处库存量除以日均需求量,得到该库存的周转天数。例如,如果两道工序之间有1000件在制品,而日均需求是200件,则这些库存需要5天才能消化完。周转天数超过3天的库存点通常值得重点关注。

3. 识别不平衡的工序

比较各工序的周期时间与Takt Time,找出严重不匹配的环节:

- 周期时间远小于Takt Time的工序容易造成过度生产

- 周期时间远大于Takt Time的工序则可能成为瓶颈,导致前道工序的库存积压

4. 发现"推动式"信号

在信息流中,寻找基于预测而非实际消耗的推动式生产指令。这些通常是造成库存波动的元凶,尤其是当预测与实际需求存在偏差时。

5. 评估批量大小的合理性

过大的生产批量虽然可以分摊切换成本,但也会导致库存积压和响应迟缓。检查每个工序的批量设定是否合理,尤其是切换时间较长的工序。

四、一个简化的实例分析

某电子产品制造商通过绘制当前状态VSM,发现成品库存周转率低的根本原因:

- 测试工序的周期时间(15分钟)远高于其他工序(平均5分钟),成为明显瓶颈

- 组装与测试之间积压了5天的在制品库存

- 测试设备的切换时间长达40分钟,导致生产计划倾向于大批量安排

- 对市场需求的预测偏高20%,推动式生产计划持续"注水"入系统

发现这些问题后,团队制定了针对性改善计划:减少测试时间、实施SMED快速换型、建立拉动式信号系统,最终将总库存降低了47%,同时提高了交付准时率。

实例案例: 博世汽车电子的价值流改善

博世汽车电子(Bosch Automotive Electronics)苏州工厂通过实施价值流改善,在短短8个月内取得了显著成效:

- **库存周转率提升32%**:从原来的12次/年提高到15.8次/年

- **生产提前期缩短41%**:从5.2天降至3.1天

- **空间利用率提升25%**:通过消除库存积压点释放了宝贵的生产面积

- **人员效率提高18%**:重新平衡工作内容,消除等待浪费

项目团队首先绘制了电子控制单元(ECU)生产线的当前状态VSM,发现主要问题集中在三个方面:组装与测试工序之间大量在制品积压、测试工序设备可用率低、包装区域物料准备混乱。

针对这些问题,团队实施了一系列改善措施:

- 建立组装与测试间的FIFO通道,限制中间库存最大值

- 改进测试设备维护制度,提高设备稳定性

- 在包装区实施看板管理,实现拉动式物料补给

该案例被记录在《精益思想在中国的实践》(机械工业出版社,2021年版)一书中,并在2022年博世全球精益峰会上作为标杆案例进行了分享。

这个案例证明,通过系统性的价值流分析与改善,即使是已经实施精益多年的企业,仍能发现并消除隐藏的库存浪费,取得显著的经济效益。

五、常见陷阱与注意事项

绘制VSM时,警惕这些常见错误:

- 依赖系统数据:系统中的库存数据往往与实际不符,必须亲自核对

- 忽视变异性:记录平均值的同时,也要注意最大/最小值的差异

- 过度复杂化:首次绘制时专注于主流程,避免被支线流程淹没

- 单打独斗:VSM应该是跨职能团队的协作成果,而非个人作业

- 纸上谈兵:绘制完成后必须转化为具体改善行动,否则只是一张漂亮的图表

六、结语

当前状态VSM是精益库存优化的"照妖镜",它帮助我们突破表象,看清库存浪费的本质。正如精益大师大野耐一所言:"在丰田,我们从工作中去除浪费的过程始于识别增值与非增值活动。"VSM正是这一识别过程的强大工具。

下一篇文章,我们将探讨如何基于当前状态图绘制未来状态VSM,设计出更精益的物料流动模式。敬请期待!

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存

共有 0 条评论