小批量流:打破大批量生产思维,加速流动减少在制品

大批量生产:你以为在省钱,其实在'烧钱'?小批量流来救场!

还记得以前工厂喜欢"越大越好"的生产方式吗?开足马力,一口气造它个几千几万件同款产品,美其名曰"规模经济"——降低单件成本?听起来很划算对吧?但精益思想要给我们泼点'冷水'了:这种'省钱'大法,搞不好正是让你库存堆积如山、交不上货的'罪魁祸首'! 今天的主角——小批量流生产,就是来打破这个"越大越香"的魔咒的。它玩的就是灵活敏捷,目标是降低库存和快速交付,两手抓,两手都要硬!

大批量生产:那些年我们踩过的"坑"

为何大批量生产这么"坑"?咱们掰开了揉碎了看看它那套"逻辑"背后的麻烦事儿:

- 库存堆积坑: 仓库里堆满货,钱全被冻住了,资金周转困难。

- 质量风险坑: 等你生产完整批才发现问题,这时已经浪费了大量材料和人工。

- 响应迟缓坑: 客户需求一变,你那一大批在生产中的产品可能立刻变成"废品"。

- 资金占用坑: 钱都压在库存里,想扩大生产或投资新项目?没钱!

- 交货延迟坑: 等整批完工才能交货,客户等得不耐烦,订单可能就飞了。

这'省钱'的大批量,其实处处在'烧钱'!

大野耐一在谈到大批量生产和小批量流的区别时的原话是:"大批量生产就像一片深水湖泊,水面下的岩石(问题)被掩盖。而小批量生产就像浅溪流,所有问题立即显露出来。"(When

小批量流:玩的就是心跳(哦不,是流动!)

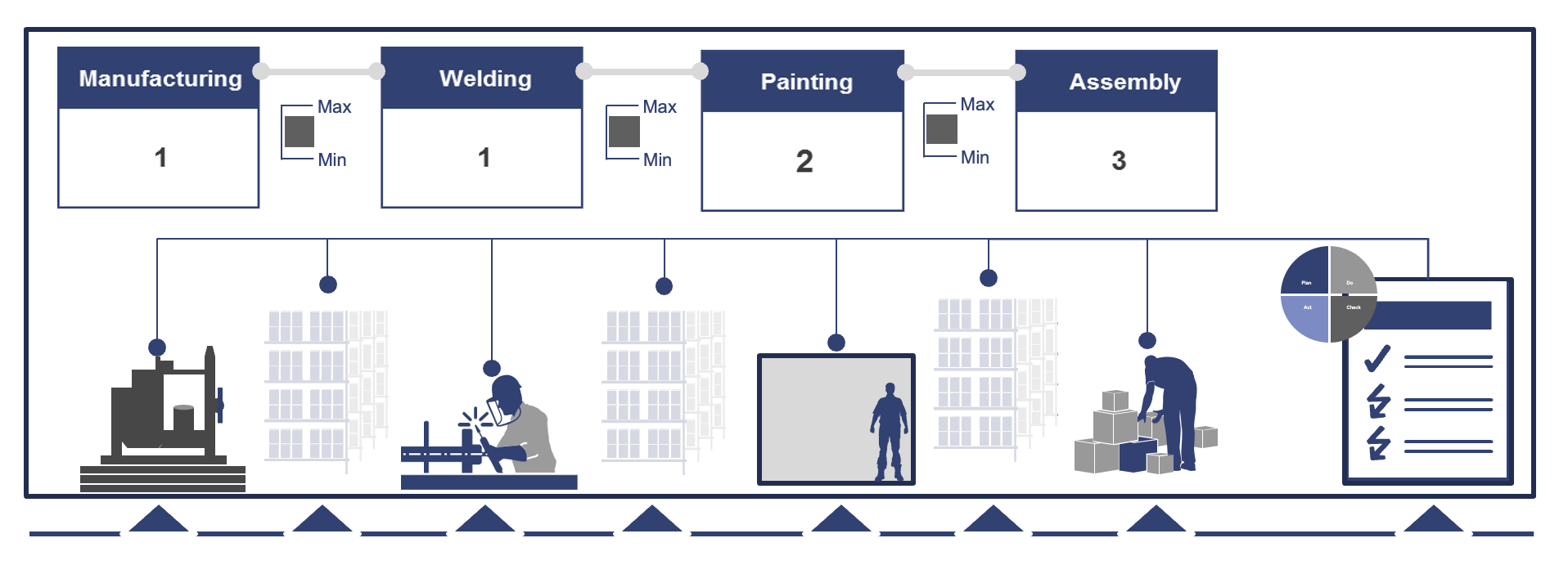

小批量流可不只是把"大块头"切小点那么简单,它背后藏着一套全新的生产哲学。核心就几个字:

- 按需生产,别瞎猜! 客户要多少,咱就生产多少,紧跟需求节奏走,不搞"我觉得你需要"的预测大生产。

- 让产品'跑'起来! 目标是减少傻等和积压,让产品在生产线上像流水一样顺畅地"跑"完全程。

- 问题?让它早点暴露原形! 小批量意味着问题藏不住,刚冒头就被发现了,逼着大家立刻动手解决,绝不等待。

- 切换产品?So easy! 设备、人员能快速在不同产品间"变装"(切换),灵活度大大提升。

- 边干边学,进步飞快! 小批量带来更快的生产循环,发现问题、解决问题、PDCA改进的轮子转得飞快,团队不断成长!

单件流:小批量的"究极进化体"

单件流,顾名思义,就是每次只生产或处理一个产品,让它从开始到结束完整地流过整个生产线,而不是等一大批产品都完成某个工序后再一起移动。想象一下:

就像接力赛跑一样,一个产品做完一道工序马上传递给下一道工序,不等待,不积压。这样:

- 问题立刻被发现:如果有质量问题,马上就能看到,而不是等生产了100个才发现全都有问题

- 等待时间几乎为零:产品不用排队等待下一道工序

- 库存极低:因为没有半成品在工序间堆积

- 周期极短:从开始到完成的时间大大缩短

单件流就像一条清澈的小溪,水流畅通无阻,而不是一个积水的水潭。它是小批量生产的极致形式——批量大小为1的生产方式。

小批量流转:现实派的智慧选择

理想很丰满,现实可能有点骨感。一下子搞单件流太激进?没关系,小批量流转是个聪明的折中方案:

- 产品小分队(比如5个、10个一组)在工序间按批量移动。

- 这个"批量"的大小是精心算过的,在"流动顺畅"和"操作效率"之间找了个黄金平衡点。

- 不同产品、不同设备,这个"批量"的规模可能不一样。

那怎么定这个'最佳批量'数量呢?精益专家有招:

- 看换型时间: 换型越快,批量就能越小!目标是把换型时间压缩到极致。

- 看流转的物流设施: 箱子、托盘多大?得考虑这些物理限制,方便搬运。

- 小步快跑,慢慢瘦身: 别想一口吃成胖子!从现在的批量开始,一点点地、持续不断地把它缩小。

向小批量流进发:路要一步步走

想从"大块头"转型成"小快灵"?这可是个系统工程,得一步步来:

- 先画价值流分析VSM图: 看清楚现在整个生产流程哪里堵车(瓶颈),哪里在浪费(七大浪费),特别是那些导致大批量的地方。

- 给工位'平衡'工作量: 调整各个工序的干活时间,尽量让它们都接近客户需求的节拍(Takt Time),别有的撑死有的饿死。

- 修炼SMED快速换模能力: 想小批量?换型必须快!用SMED方法把换型时间(尤其是设备停机换型时间)压缩再压缩。

- 重新优化布局: 把工作站摆得近一点,减少搬运距离,让产品流动更顺畅。U型线、单元化布局都是好帮手。

- 拉动系统如看板: 下游需要多少,上游才生产多少,用看板等工具把生产和真实需求"锁死",保证小批量生产的节奏不乱。

- 培训员工: 小批量要求工人能快速切换任务,多技能培训是关键。

- 持续改善(Kaizen): 转型路上问题肯定不少,用持续改进(Kaizen)的精神,发现问题就解决,不断优化。

实战案例:电子厂的成功"瘦身记"

苏州某汽车零部件组装厂,以前是典型的"重量级选手":每批投产批量大小是500台,生产周期平均14天,引入小批量流后,画风突变:

- 批量"瘦身": 先缩到50台一批,再进化到20台一批。

- 产线"变形": 组装线改成U型,工人能在内部灵活"走位"。

- 换型"神速": 导入SMED改善周,换型时间从60分钟狂降到10分钟!

- 节奏"带感": 上了简单的看板系统,生产跟着需求"摇摆"。

项目收益:

- 生产周期:14天 → 7天

- 在制品库存:减少50%

- 一次通过率:提升15%

- 准时交货率:78% → 99%

结语:换种活法,赢得未来

说到底,小批量流可不只是换个生产方法那么简单,它是在颠覆我们的思维模式——从迷恋"越大越省钱"的规模经济,转向拥抱"小快灵"的敏捷响应;从死磕成本,到紧盯整个价值流的顺畅流动。它逼我们认清:真正的效率,藏在快速的流动和持续的改进里,而不是庞大的库存和漫长的周期。

在这个变化快过翻书的市场里,谁能用小批量流玩转敏捷生产,谁就握住了制胜的关键武器!正如丰田另一位奠基人铃木武雄的至理名言:"生产的关键,不在于一次能造多少,而在于客户要多少就造多少,要的时候就造!" —— 这,就是小批量流闪闪发光的灵魂所在!

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存

共有 0 条评论