精益库存观:目标是"零库存"吗?不,是"流动"

精益库存观:目标是"零库存"吗?不,是"流动"

精益库存 ≠ 零库存!别被这个"美丽的误会"坑了

提到"精益生产"和"精益库存"这哥儿俩,企业管理界的朋友们肯定不陌生,都聊了几十年了。但聊得越久,误会也跟着冒泡,最典型的就是把"精益库存"直接和"零库存"画上了等号。今天咱们就掰开了揉碎了,把这个根深蒂固的误解捋清楚,看看精益库存的真面目。

零库存?丰田可没这么说过!

精益生产的老家在丰田(TPS)。上世纪70年代石油危机那会儿,欧美工厂愁云惨雾,丰田却意气风发,效率高成本低,一下子成了全球焦点。研究者们一瞧,丰田厂里的库存比同行低一大截!"零库存"这个金光闪闪的口号,就这么被提炼出来传开了。

可是,丰田自己压根儿没喊过"零库存"的口号! 人家的工厂里,该有的库存一点儿没少。那这"零库存"的误会打哪儿来的呢?

首先,是大家对JIT(准时制)片面理解惹的祸。 JIT的口号"只在需要时,生产需要的量",听起来多像在追求零库存啊!可丰田的本意,压根儿不是把仓库搬空,而是要把"浪费"这个蛀虫揪出来消灭掉,确保物料能顺畅地"流"起来。就像我们减肥,目标不是饿死自己,而是甩掉多余的脂肪,让身体更轻盈灵活嘛。

其次,得怪早期那些"偷懒"的传播者。 为了图省事,把丰田那套复杂精妙的体系,硬是压缩成了"零库存"这么个简单粗暴又抓眼球的口号。结果,误会就这么生根发芽了。

精益库存管理的核心是:流动!

那精益库存管理的秘诀到底是什么?答案就俩字:流动! 让库存像活水一样淌起来,才是正经事。

大野耐一说"库存就像水位,问题就像水下的岩石。当水位高时,岩石被掩盖。只有当你逐渐降低水位(库存),问题才会显露出来,你才有机会系统地解决它们。"

大野耐一通过这个水位与岩石的类比,完美地揭示了精益生产的核心理念——不是盲目追求零库存,而是通过战略性地降低库存来发现问题,然后解决这些问题,最终实现物料的顺畅流动。

- 水位高(库存多)时: 岩石(问题)全被水淹着,眼不见心不烦,好像天下太平。

- 水位降低(库存减少)时: 岩石(问题)就一个个冒头了,想藏都藏不住,这时才有机会把它们挖掉、解决掉。

重点来了! 这个比喻的精髓,不是让你把库存彻底抽干,而是通过降低水位暴露问题,然后清除障碍(岩石),让水(库存)能够顺畅、平稳地流动。所以说,精益库存管理的核心,是打造一个能让库存"流"得欢的系统,而不是单纯地跟库存数字较劲。

说到底,精益库存追求的是:

- 价值流动: 让物料和信息在价值链上流动起来。

- 节奏同步: 生产和消费像跳双人舞,你进我退,配合默契,别生产过剩也别让人干等着。

- 看得见摸得着: 库存多少、流到哪儿了,一眼门儿清!

- 小步快跑,持续改进: 不断揪出阻碍流动的"真凶"(根本原因),然后解决它!

死磕"零库存"?小心玩脱了!

要是企业不管不顾,一门心思玩命追求零库存,却把"流动性"忘在脑后,那可就危险了,分分钟掉进这些坑:

1. 供应链变脆弱

一点缓冲都没有的供应链,脆得像层窗户纸。2011年日本福岛大地震、2020年新冠疫情,都给那些追求"极致零库存"的企业狠狠上了一课。危机一来,连颗螺丝钉都能让它停摆,基本运营都保不住,还谈什么赚钱?

2. 隐性成本上涨

为了在账面上维持"零库存"的面子,企业可能得疯狂增加送货次数、动不动就搞紧急采购,或者咬牙用死贵的加急物流。这些偷偷摸摸涨上去的成本,分分钟超过你省下的那点库存保管费,总成本不降反升,这买卖亏大了!

3. 客户服务掉链子

没有合理的库存当后盾,需求稍微一波动,企业就抓瞎了。交货期一拖再拖?缺货断供?客户满意度"扑街"是必然的。到头来,客户跑了,市场份额和收入也跟着缩水,哭都来不及。

4. 创新能力被锁死

天天被库存逼得焦头烂额,像消防员一样到处"救火",哪还有闲工夫和资源琢磨创新、规划未来?长此以往,企业的竞争力就像泄了气的皮球,越来越瘪。

玩转精益库存:平衡的艺术 + 流动的智慧

那正确的姿势是啥?记住这几点:

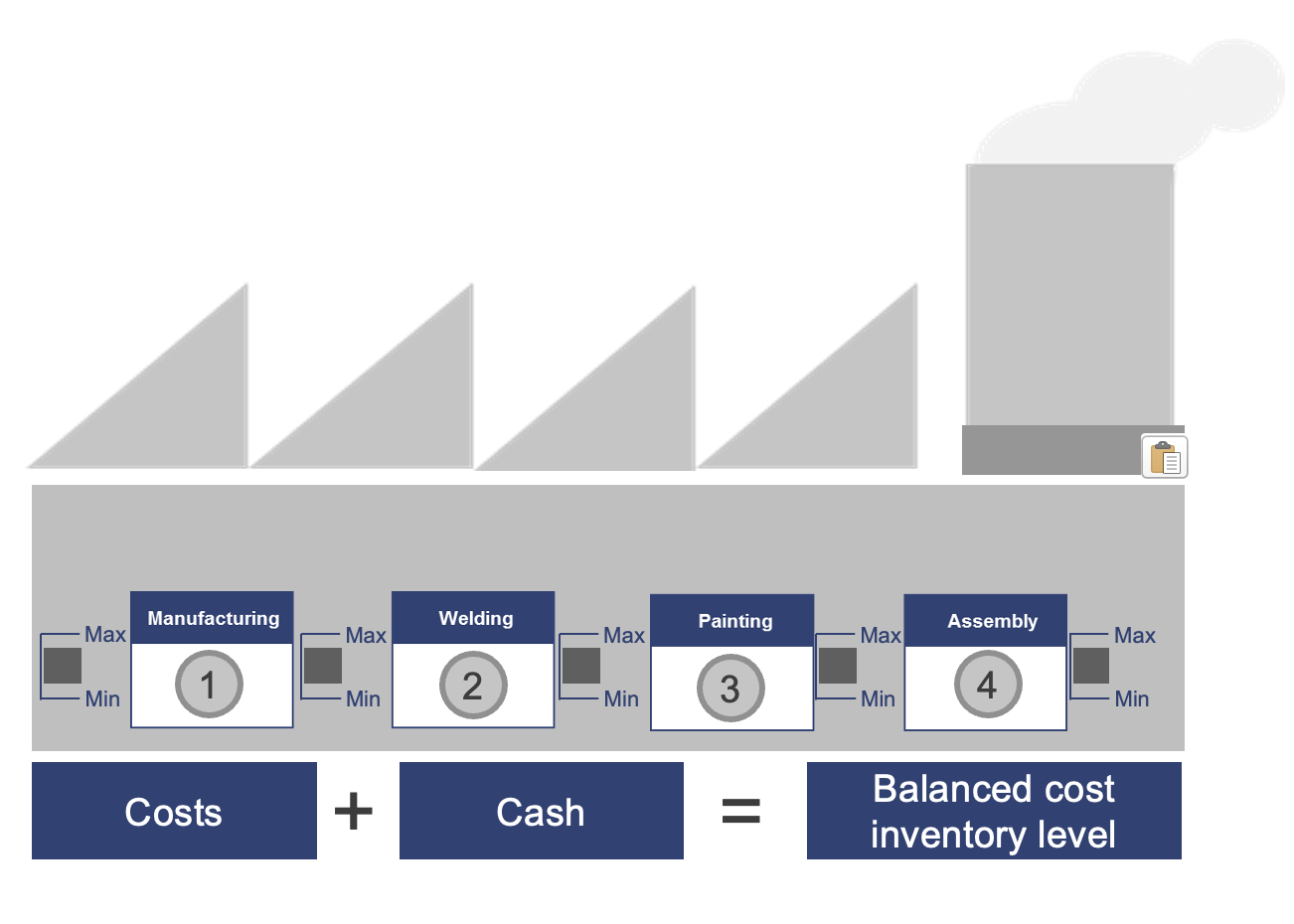

1. 给库存"分个三六九等"

库存跟人一样,也分"三六九等"!别搞一刀切。得根据供应风险大小、需求预测准不准、产品价值高低这些因素,聪明地决定在供应链的哪个环节,放多少库存。比如:

- 便宜大碗、需求好预测的物料?大胆用JIT,随用随到。

- 金贵得很、或者需求像天气一样说变就变的物料?该备的安全库存,一个子儿都不能省!这可是压箱底的宝贝。

2. 拼"周转速度",别光看数量和金额

盯着库存周转率比死盯着库存绝对数量重要多了!高周转率意味着库存一直在"动",没机会积灰贬值。怎么提速?减小生产批量、缩短制造周期、优化物流配送,做到"少而快",才是王道。

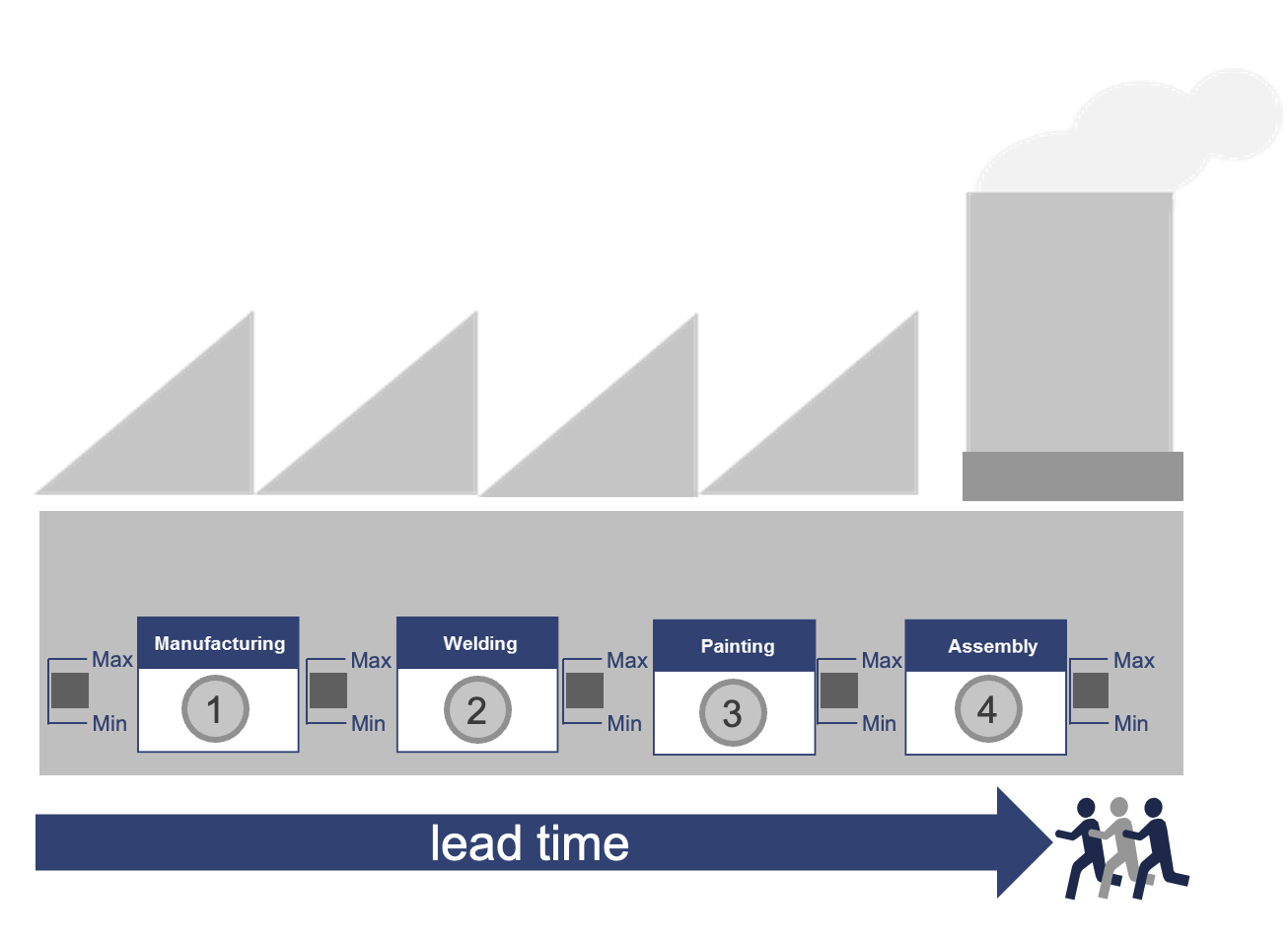

3. 让库存"看得见",让系统"拉起来"

用好看板之类的可视化工具,库存状态一眼扫过去就门儿清。再配上拉动系统——下游实际消耗了多少,上游就生产多少,让实际需求来"拉"动生产,而不是靠拍脑袋的预测去"推"。这样库存才能真正"流"起来,而不是在仓库呆滞。

4. 持续改进:找根本原因

设立专门的机制去深挖库存堆积的"病根儿"——是机器老趴窝?质量不稳当?还是信息系统落后?找到真问题,对症下药去解决,而不是简单粗暴地降低库存指标,那叫"治标不治本"。

结语:跳出"零库存"的框框吧!

精益库存管理的真谛,从来不是把库存数字压到极限归零,而是打造一个能让库存按需自然流动的生态系统。在这个系统里,库存不再是冷冰冰、占地方的"死资产",而是承载价值、顺畅流淌的"活水"。

记住丰田成功的秘诀:精髓从来不是走极端,而是掌握平衡的艺术。就像大野耐一说的:"好库存和坏库存的区别?好库存帮系统'流'得顺,坏库存?它就是堵路的石头!"

在实践精益的路上,我们一起,看透"零库存"的表象,真正拥抱"流动"的深层智慧吧!

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存

共有 0 条评论