未来状态图设计:规划无瓶颈、少库存的理想流程

在价值流图(Value Stream Mapping, VSM)的实践中,绘制当前状态图只是第一步。真正的精益转型始于未来状态图的规划与设计。未来状态图不仅仅是一幅蓝图,它是企业库存优化、流程再造的具体行动指南,更是实现"无瓶颈、少库存、高效率"理想状态的路线图。本文将系统介绍未来状态图的设计原则、方法论以及实施策略,帮助企业从"现在"迈向精益的"未来"。

一、未来状态图的核心理念

未来状态图设计的根本目标是创造一个连续流动的价值流,最大限度地消除浪费,特别是过量库存。与当前状态图不同,未来状态图需要体现以下核心理念:

- 以客户为中心:所有流程设计必须以满足客户需求(无论是节拍时间还是质量要求)为出发点。

- 连续流动:尽可能创造单件流,减少批量生产,降低在制品库存。

- 平衡而非速度:各工序能力平衡比个别工序速度最大化更重要。

- 拉动而非推动:下游工序拉动上游生产,而非上游盲目推送。

- 简化而非复杂:精简流程步骤,减少决策点,降低变异性。

这些理念指导我们在未来状态图设计中始终聚焦于减少库存、缩短提前期、提高响应速度的核心目标。

二、设计未来状态图的七大问题

在设计未来状态图时,精益专家通常会提出七个关键问题,帮助团队系统思考:

- 客户真正需要什么? - 理解客户需求的节拍时间(Takt Time)、产品族、交付频率和波动性。

- 在哪里可以实现连续流? - 识别可以整合为单件流的连续工序。

- 在哪里需要超市拉动系统? - 找出无法实现连续流的环节,设计拉动超市。

- 生产节拍点应该设在哪里? - 确定控制整体流程的关键调度点。

- 如何平衡不同工序的生产? - 设计均衡各工序能力的方法。

- 如何减少批量大小和提高生产混合度? - 规划批量缩减和产品混线策略。

- 需要哪些支持性改进? - 确定实现未来状态所需的设备、技能和管理系统改进。

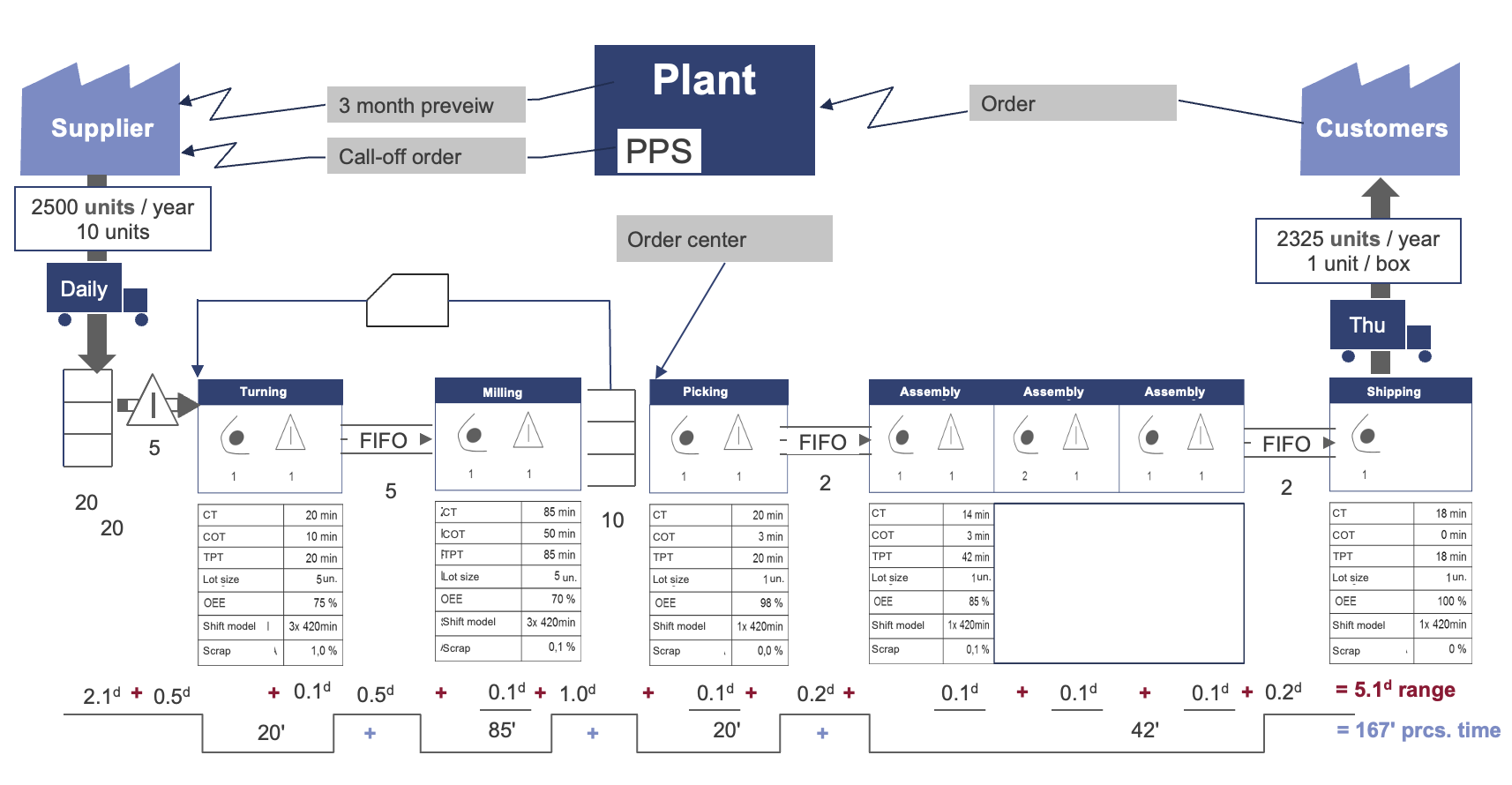

三、未来状态图的设计步骤

基于上述七大问题,未来状态图的设计通常遵循以下步骤:

1. 计算客户需求节拍时间

节拍时间是设计未来状态的起点,它决定了生产系统的节奏:

节拍时间 = 每班可用工作时间 ÷ 客户需求量

例如:450分钟/班 ÷ 150件/班 = 3分钟/件

这意味着为满足客户需求,平均每3分钟需完成一件产品。

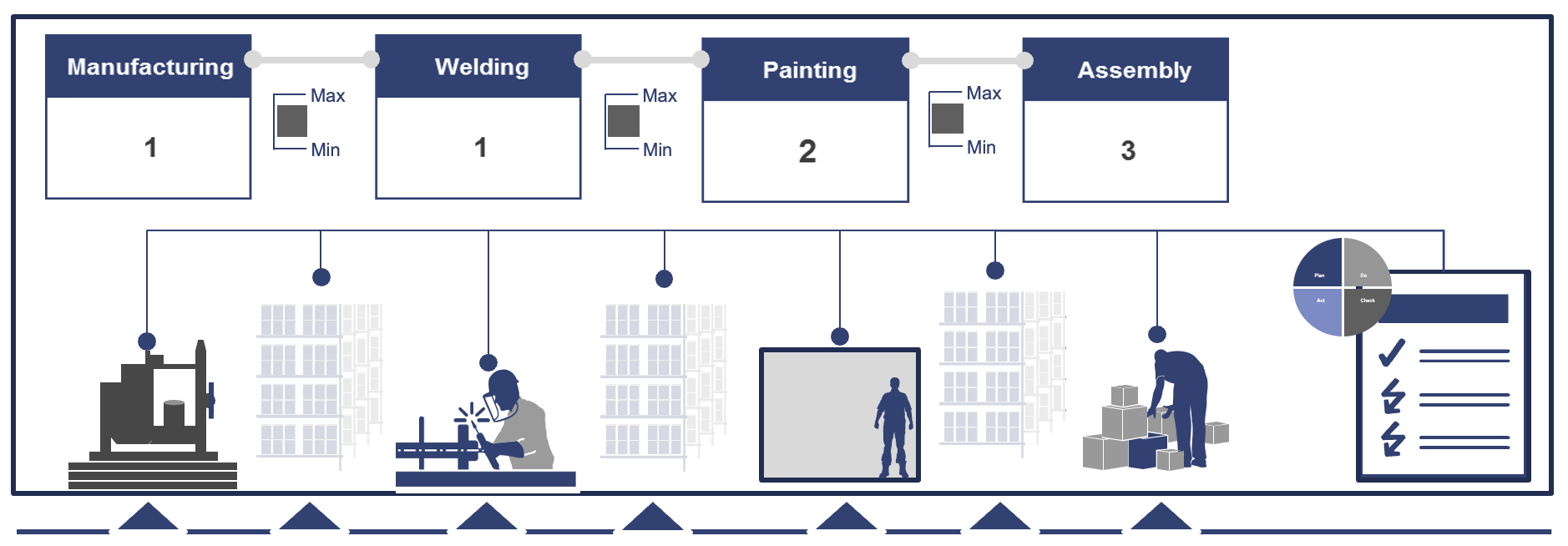

2. 确定连续流区域

审视当前状态图,找出可以整合为连续流的工序组:

- 工序周期时间接近的连续工序

- 物理位置相近的工序

- 不需要大批量处理的工序

- 可以通过单元格布局连接的工序

在未来状态图中,将这些工序合并为单一流程框,显示为"连续流单元"。

3. 设计拉动系统

对于无法实现连续流的环节,设计适当的拉动系统:

- 超市拉动:适用于上游工序生产多种产品或工序间距离较远的情况

- FIFO通道:适用于工序间产品流动相对稳定,且有量的限制的情况

- 序列拉动:适用于产品种类多,无法维持超市库存的情况

在未来状态图中,清晰标注各类拉动系统及其控制参数(如超市库存水平、看板数量等)。

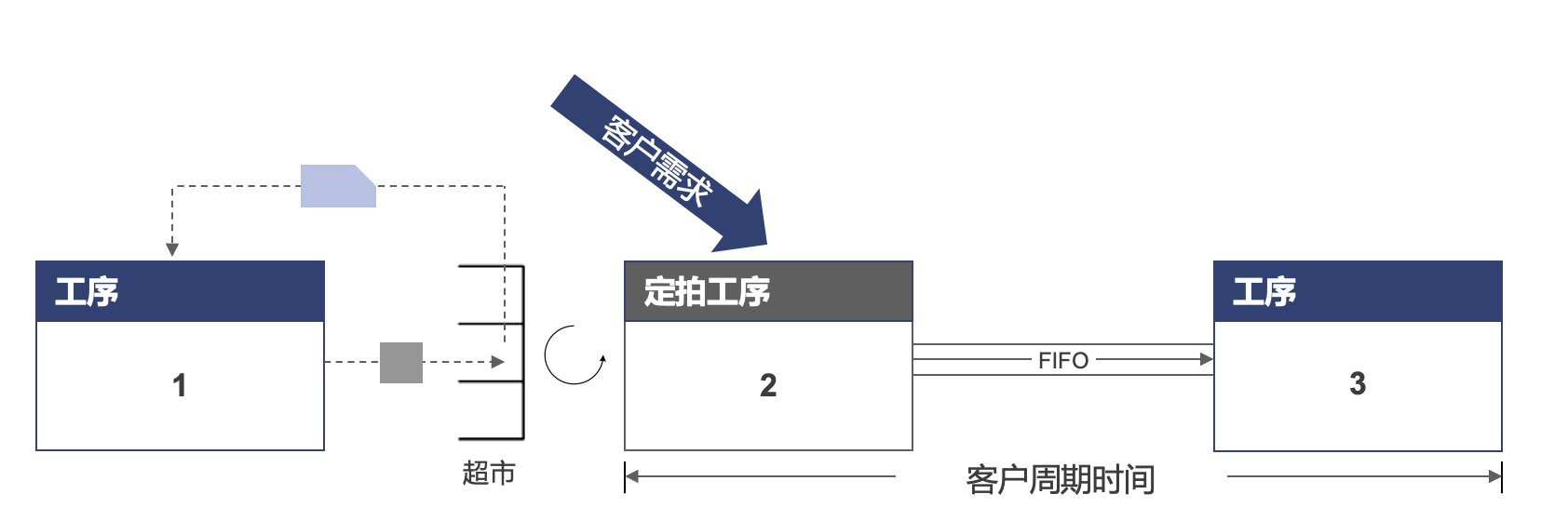

4. 确定生产调度点

确定整个价值流中的节拍生产点(Pacemaker Process):

- 通常是最接近客户的工序

- 所有上游工序通过拉动系统与之相连

- 下达详细生产计划的唯一点

在未来状态图中,突出显示节拍生产点,并标明计划更新频率。

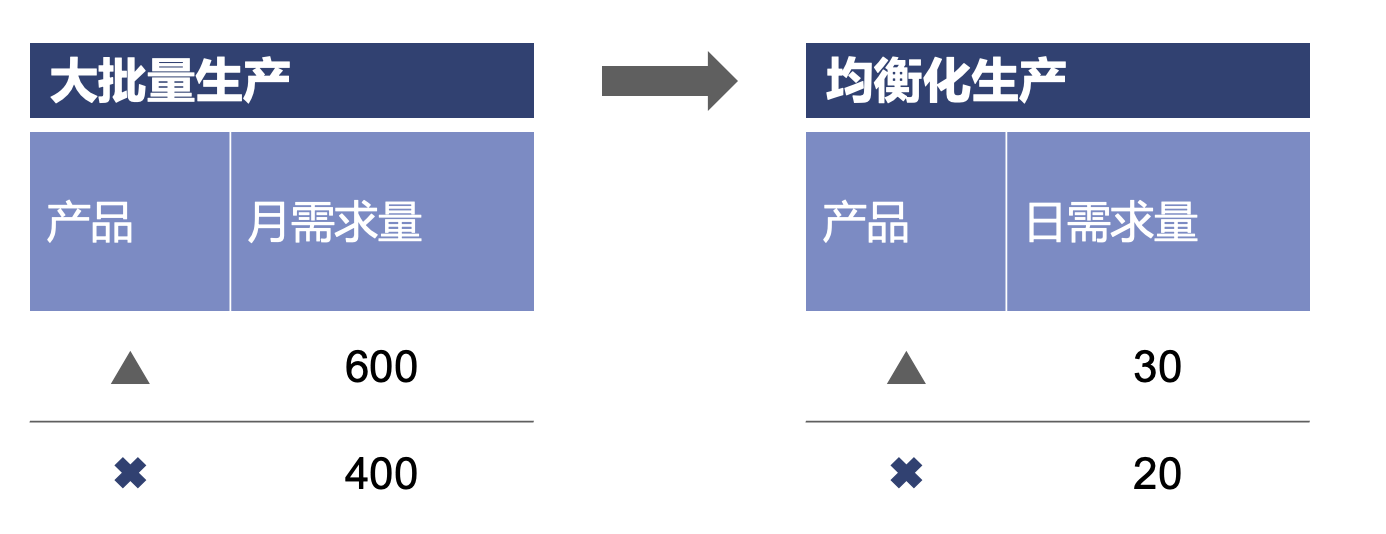

5. 负荷均衡与混合生产

设计如何实现生产节奏均衡和产品混合:

- 计算不同产品的节拍时间

- 设计产品混合模式(如ABCABC或AABCAABC)

- 规划批量减小策略和换型改善需求

在未来状态图中,可使用生产平准化框展示计划的均衡模式。

6. 规划支持性改进

识别支持未来状态实现的必要改进:

- 设备可靠性提升(TPM计划)

- 质量改进措施

- 换型时间缩短(SMED实施)

- 工作标准化

- 技能培训需求

在未来状态图下方,列出支持性改进项目及其实施优先级。

四、未来状态图的关键绩效指标

设计完成后,需计算未来状态的关键绩效指标,与当前状态对比:

- 总提前期:从原材料到成品的总时间

- 增值时间比例:增值时间占总提前期的百分比

- 在制品库存水平:流程中的半成品数量

- 总库存周转率:年销售成本与平均库存价值的比率

- 人员生产率:产出与直接人工投入的比率

这些指标应在未来状态图中清晰显示,作为实施目标和评估标准。

五、未来状态图实施路线图

未来状态图不是一蹴而就的,而是需要分阶段实施:

- 划分实施阶段:将未来状态分解为3-4个实施阶段

- 确定优先顺序:从最能带来显著改善的区域开始

- 制定详细行动计划:明确每个改进项目的责任人、时间表和资源需求

- 建立评估机制:设定里程碑和检查点,确保实施符合预期

在未来状态图的基础上,创建一份实施路线图,作为转型项目的管理工具。

六、常见陷阱与规避策略

在设计未来状态图时,需警惕以下常见陷阱:

- 过于理想化:设计太过激进,难以实现

- 忽视变异性:未考虑需求和生产的自然波动

- 过度关注工具:只关注技术工具而忽视人和流程

- 单纯复制模板:照搬其他企业的解决方案而非基于自身情况设计

规避这些陷阱的关键是坚持数据驱动、团队参与、持续改进的原则。

结语

未来状态图不仅仅是一张图纸,它是企业精益转型的指南针。通过系统性地应用上述设计方法,企业能够规划出一个无瓶颈、少库存、高效率的理想流程。重要的是,未来状态图设计本身就是一个持续改进的过程,随着实施的推进,未来状态也将不断更新和优化,引领企业走向精益卓越的征程。

在下一篇中,我们将深入探讨未来状态图的实施策略,特别是如何从概念设计转变为工厂现场的实际改变。

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存

共有 0 条评论