5S与库存管理:整洁的现场是精准库存的基础

在当今竞争激烈的制造业和供应链环境中,企业需要不断寻求提高效率和降低成本的方法。5S管理体系作为精益生产的基础工具,与库存管理有着密不可分的关系。本文将探讨5S如何为精准的库存管理奠定基础,减少浪费,提高效率,从而为企业创造更大的价值。

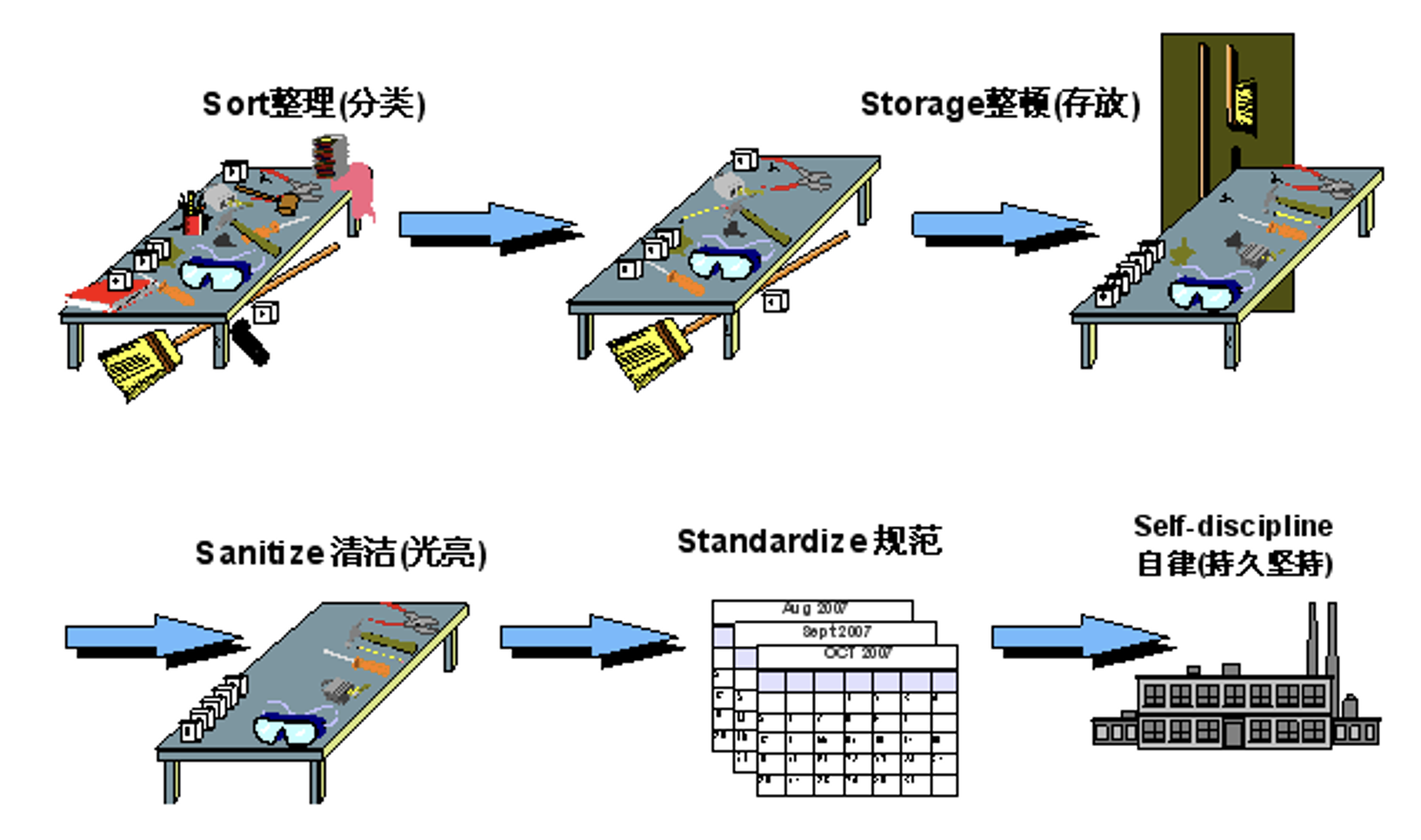

什么是5S

5S源于日本丰田生产系统,是一种工作场所组织方法,由五个日语词汇的首字母组成:整理(Sort)、整顿(Storage)、清扫(Sanitize)、清洁(Standardize)和素养(Self-discipline)。这五个步骤共同构成了一个系统化的方法,旨在创建并维护一个高效、安全、整洁的工作环境。

- 整理(Sort):区分必要与不必要的物品,清除不需要的东西。

- 整顿(Storage):为所有物品安排适当的位置,确保容易找到和使用。

- 清扫(Sanitize):保持工作区域干净整洁。

- 清洁(Standardize):将前三个S标准化,使它们成为日常工作的一部分。

- 素养(Self-discipline):培养遵守前四个S的纪律,使其成为企业文化的一部分。

5S与库存管理的关系

库存管理的核心目标是确保适量的库存在适当的时间出现在适当的地点。而5S管理则通过创建有序、高效的工作环境,为实现这一目标提供了基础条件。

1. 整理(Sort):减少非必要库存

在库存管理中,"整理"意味着识别并移除不必要的库存项目。这可能包括过时的产品、损坏的材料或过量的安全库存。通过清除这些不必要的库存,企业可以:

- 减少库存持有成本

- 释放宝贵的仓储空间

- 提高库存周转率

- 减少因过时或损坏导致的库存损失

实施整理的过程中,企业可以使用ABC分析等工具,识别高价值、高流动性的库存项目,并对低价值、低流动性的项目进行处理。

2. 整顿(Storage):合理布局,提高取用效率

在库存管理中,"整顿"涉及如何存放和排列库存项目。这包括:

- 根据使用频率确定存放位置(高频使用的物品应放在容易取用的位置)

- 实施明确的标识系统,包括货位标签、颜色编码等

- 确保库存的FIFO(先进先出)管理

- 优化仓库布局,减少搬运距离和时间

通过合理的整顿,企业可以显著减少寻找物品的时间,降低拣选错误率,提高库存管理的准确性和效率。研究表明,在实施整顿后,仓库操作效率可提高30%以上。

3. 清扫(Sanitize):确保库存质量

在库存环境中,"清扫"不仅仅是保持场地清洁,还包括确保库存物品的质量和状态。这意味着:

- 定期检查库存物品的状况,确保没有损坏或变质

- 维护仓储设备,如货架、叉车、传送带等

- 创建干净的环境,减少灰尘、湿气等对库存的不良影响

- 实施预防性维护计划,减少设备故障导致的库存管理中断

清洁的库存环境可以延长库存寿命,减少因环境因素导致的库存损失,同时也能提高工作人员的效率和安全性。

4. 清洁(Standardize):标准化库存管理流程

标准化是将前三个S融入日常工作中的关键。在库存管理中,这包括:

- 制定标准操作程序(SOP),确保库存管理活动的一致性

- 建立定期检查和审计系统,验证5S实施情况

- 使用可视化管理工具,如看板、状态指示灯等

- 建立绩效指标,定期评估库存管理效果

标准化可以确保库存管理的持续性和一致性,减少人为错误,提高库存数据的准确性。

5. 素养(Self-discipline):培养库存管理文化

素养涉及培养员工遵守5S原则的习惯和纪律。在库存管理中,这意味着:

- 培训员工了解5S和库存管理的重要性

- 激励员工参与改进活动

- 建立责任制,明确每个人在库存管理中的角色

- 认可和奖励优秀的5S和库存管理实践

良好的素养可以确保5S不仅仅是一个一次性的活动,而是企业文化的一部分,持续为库存管理创造价值。

5S如何解决常见库存问题

减少寻找时间

据统计,仓库员工可能将高达30%的工作时间用于寻找物品。通过实施5S,特别是"整顿",企业可以大大减少这种浪费。清晰的标识系统、固定的存放位置和有序的排列方式可以使员工快速找到所需物品,提高工作效率。

降低误用率

在混乱的仓库环境中,员工容易拿错物品,导致生产错误或库存记录不准确。5S通过提供明确的视觉管理和标准化的工作流程,可以显著降低这类错误的发生率。

减少呆滞库存

通过"整理"阶段的库存分析,企业可以识别并处理呆滞库存,避免资金长期被占用。同时,"整顿"和"标准化"可以确保库存按照FIFO原则管理,减少库存老化的风险。

5S成功实施案例:波音公司

美国波音公司(Boeing)是一个非常成功的5S实施案例。作为全球领先的航空航天制造商,波音公司在其生产设施中全面实施了5S管理体系,并取得了显著成效。

背景与挑战

在2000年代初期,波音公司面临着激烈的市场竞争和效率挑战。特别是在其737飞机生产线上,零部件库存管理问题导致了生产延迟和成本增加。

5S实施过程

- 波音公司首先在雷尼工厂(Renton Factory)的737生产线实施了全面的5S计划

- 建立了专门的改善团队,负责5S标准的制定与实施

- 引入了可视化管理系统,包括颜色编码和标准化工作站设计

- 实施了严格的审计制度,确保5S标准的持续遵守

成果与影响

根据波音公司2010年发布的《生产系统改善报告》,5S的实施带来了以下显著成效:

- 零部件搜寻时间减少了约75%

- 工作区域使用面积减少了30%

- 库存周转率提高了40%

- 生产效率整体提升了20%

- 工伤事故率下降了35%

波音公司副总裁Scott Griffin在一次工业会议上表示:"5S不仅仅改变了我们的工作场所,更改变了我们的思维方式。它成为了我们持续改进文化的基础。"

关键经验

波音公司的5S实施经验强调了几个关键因素:

- 高层管理的承诺与参与至关重要

- 员工培训和参与是成功的基础

- 将5S与具体业务目标(如库存管理)相结合可提高实施效果

- 持续的审计和改进是维持5S成效的关键

参考文献:

- Liker, J. K., & Convis, G. L. (2011). "The Toyota Way to Lean Leadership: Achieving and Sustaining Excellence through Leadership Development"

- Boeing Company. (2010). "Production System Improvement Report"

- Womack, J. P., & Jones, D. T. (2003). "Lean Thinking: Banish Waste and Create Wealth in Your Corporation"

结论

5S与库存管理的结合不仅仅是创造一个整洁的工作环境,更是建立一个高效、精准的库存管理系统的基础。通过整理、整顿、清扫、清洁和素养这五个步骤,企业可以减少浪费,提高效率,降低成本,最终实现更优的库存管理。

在竞争日益激烈的市场中,那些能够将5S原则融入库存管理实践的企业,将能够获得显著的竞争优势。因为整洁的现场确实是精准库存的基础,而精准的库存管理则是企业运营效率和客户满意度的保障。

共有 0 条评论