目视化管理:让库存状态一目了然,问题无处藏身

在精益库存管理的江湖里,流传着一条黄金法则:让问题自己跳出来!试想一下,当仓库里的每箱物料都会主动报告状态,异常情况无处遁形——这不就是管理者的梦想吗?目视化管理就是这样的"魔术师",它用颜色、标识、信号灯这些视觉语言,让冷冰冰的库存突然有了表情包,普通员工扫一眼就能get关键情报。今天咱们就揭开这套神器的秘密!

一、目视化管理:库存界的"火眼金睛"

这招其实源自丰田的"车间读心术"。想象设备上的机油线:水位线标得明明白白,根本不用拿尺子量——目视化管理的精髓就在于此!在仓库里它能帮你:

- 秒懂库存状态(走过就知道,不要写报告)

- 问题自动报警(积压的物料再也藏不住)

- 标准一目了然(新手也能秒分正常/异常)

- 决策有图有真相(再也不用吵该不该补货)

- 全员变身管家(大家都能指出错放物料)

最绝的是,研究显示这套方法能让企业决策时间减少一半!以前要开2小时会才能定的补货计划,现在瞄一眼看板就搞定。响应速度更是飙升,仓库现场管理灵活起来~

二、五大神器带你玩转库存视觉系

1. 看板系统:仓库里的"餐厅传菜铃"

这可不是普通的卡片!想象火锅店后厨:

- 生产看板 = 厨师长手里的点菜单(做啥?做多少?)

- 提货看板 = 采购员兜里的买菜清单(去哪买?买几斤?)

- 配送看板 = 外卖小哥的导航图(送哪桌?急不急?)

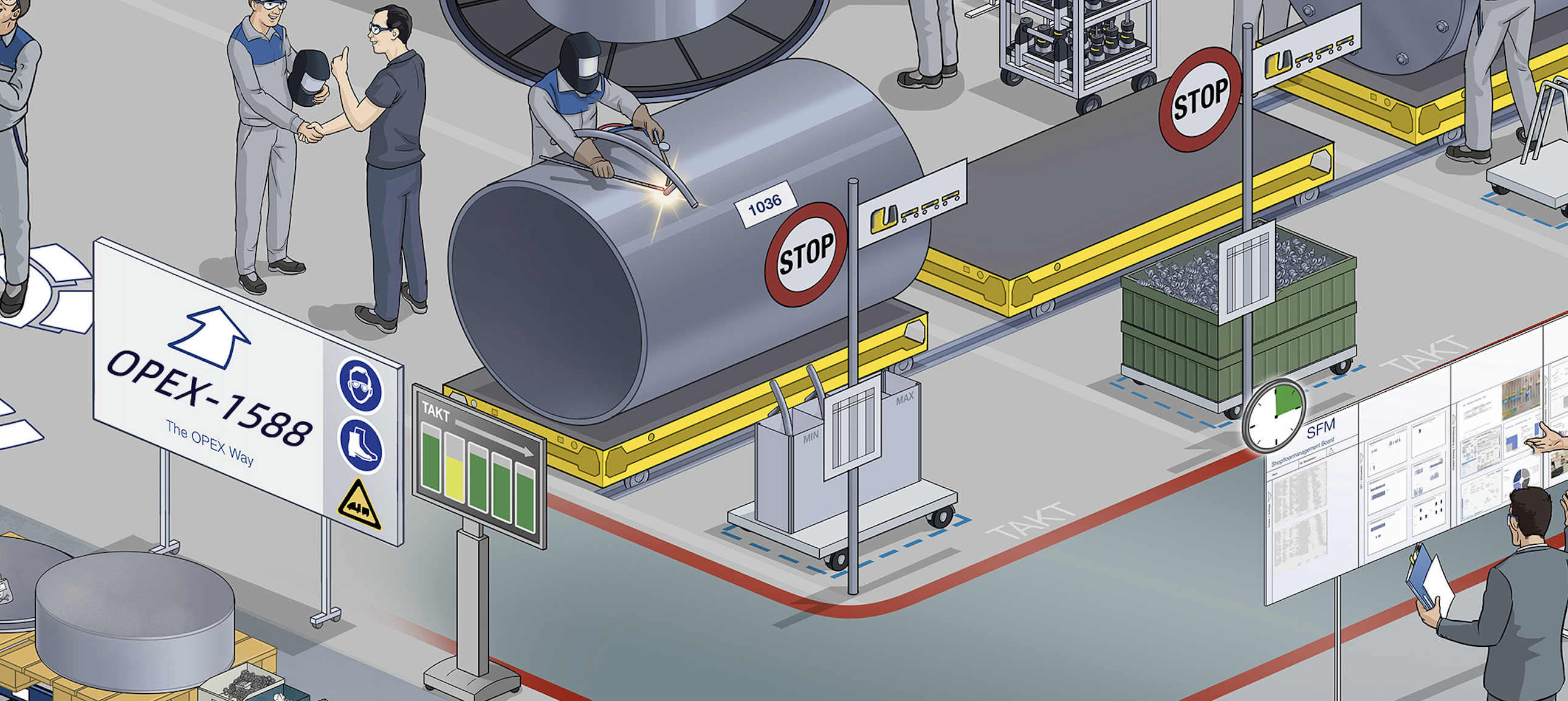

2. 安灯系统:实时库存状态可视化工具

安灯系统是一种高效的库存状态监控机制,通过标准化的颜色编码来直观呈现库存情况:

🟢 绿灯:表示库存水平处于安全范围内,无需立即补货

🟡 黄灯:表示库存已达到预警水平,需要启动补货程序

🔴 红灯:表示库存临近或已达到安全阈值下限,需要紧急处理

现代安灯系统已实现数字化转型,支持远程监控与移动端通知功能。然而,其核心价值依然在于:利用颜色刺激人类的本能反应机制,促使相关人员迅速采取行动解决库存异常状况。

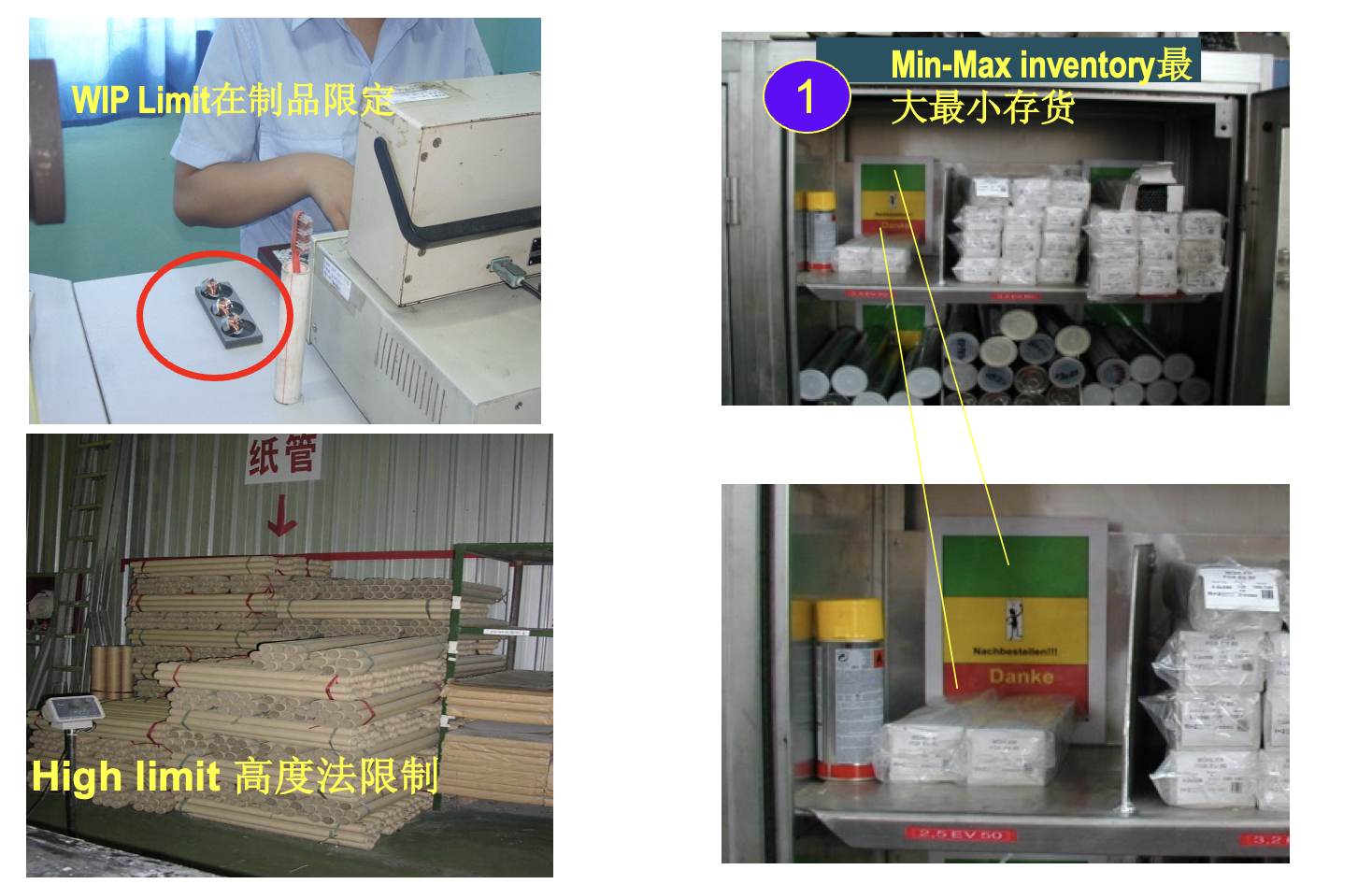

3. 水位线管理:精准监控库存水平的可视化工具

水位线管理是一种高效直观的库存控制方法,通过在存储位置设置明确的视觉标记,实现库存状态的即时判断:

🔴 最高库存线(上限):表示库存已达到允许的最大值,超过此线意味着资金过度占用,需要调整采购或生产计划

🟡 再订货点线(中值):表示库存已降至需要启动补货流程的水平,此时应发出补货信号

🔵 安全库存线(下限):表示库存接近安全阈值下限,低于此线可能导致断货风险,需要紧急处理

根据《精益仓储管理实践》(2024)的研究数据,实施水位线管理的企业通常能实现:库存准确率提升15-20%,补货及时率提高35%,过剩库存减少40%。这种方法特别适合于易耗品和高周转率物料的管理。

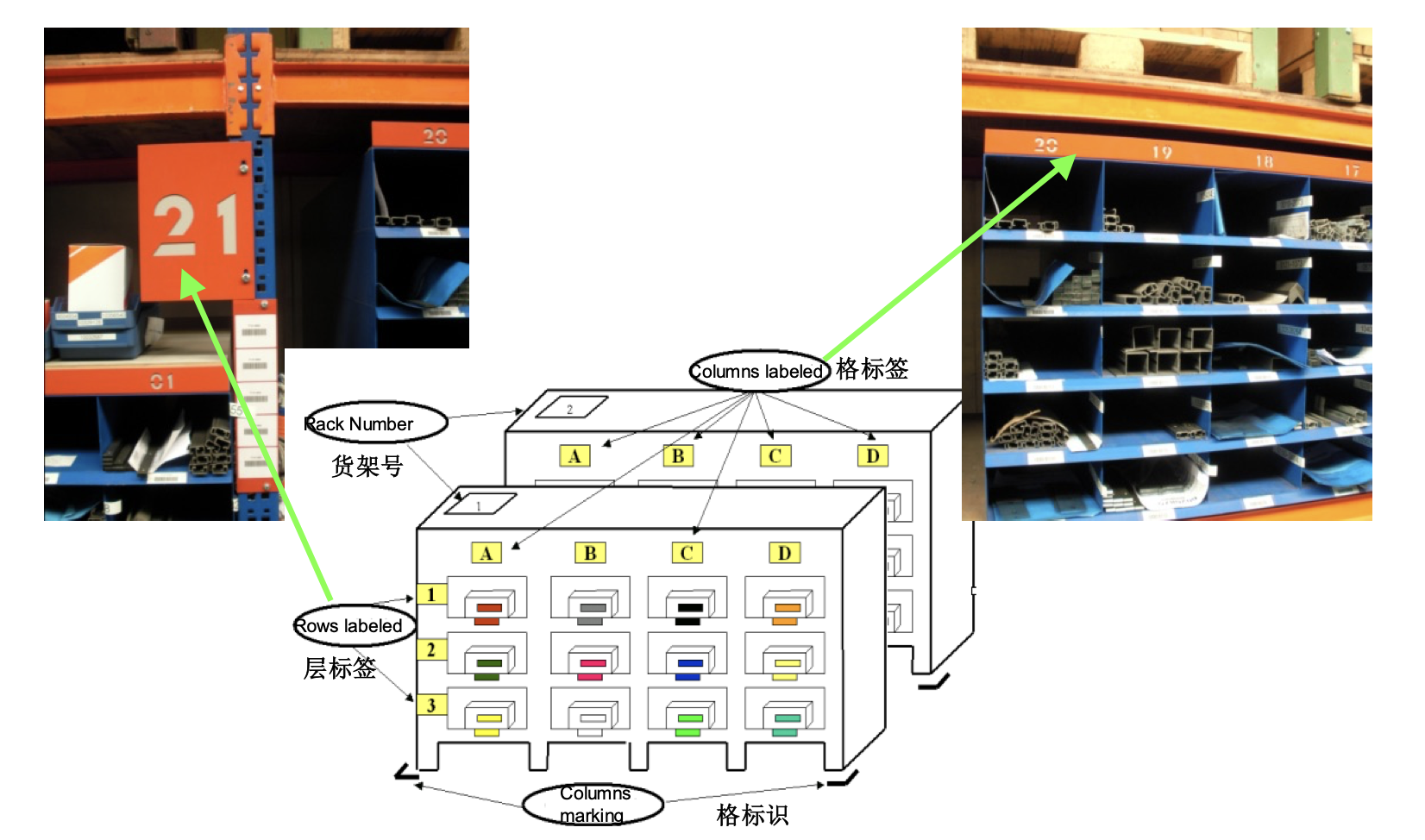

4. 标识系统:库存的"身份证系统"

为每类物料贴上专属"身份证":

- 物料标签:记载品名、规格、批次(像超市商品价签)

- 位置标识:货架区域编码(A区1排3层,一眼定位)

- 流向标记:箭头指引取放方向(新手也能一把上手)

标识系统最强之处在于降低人为错误。有研究表明,实施标准化标识后,拣货错误率可降低85%以上!一家汽车零部件制造商引入色彩编码标识后,仓库周转率提升了23%。

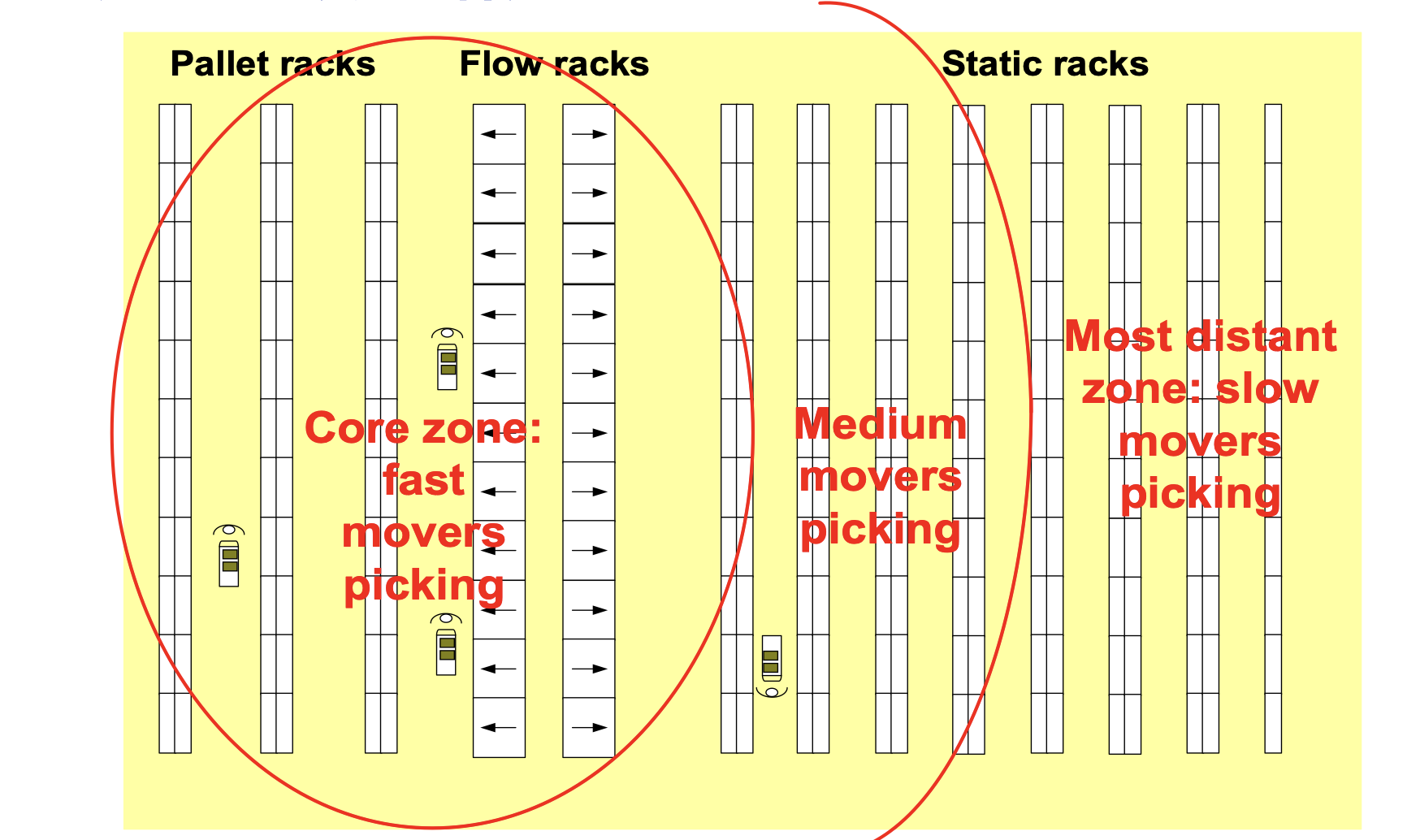

5. 区域划分:仓库的"城市规划图"

像规划城市一样给仓库分区:

- 功能分区:收货区、发货区、储存区明确划分(互不干扰)

- 专属区域:特殊物料专区管理(危险品、贵重品单独看管)

- 待处理区:异常品隔离区(问题物料的"小黑屋")

一家电子制造企业通过科学区域划分,将仓库日均处理效率提升41%,同时减少了80%的寻找时间。更重要的是,区域划分为后续自动化改造奠定了基础,使仓库管理从"靠吼"进化到"看图走"。

三、让目视化落地生根的秘诀

1. 工具是死的,人才会吐槽

别被炫酷看板迷花眼!记住:

- 信息要像路牌一样三秒看懂

- 红色必须代表危险

- 工具得放在抬眼就能看见的地方

2. 先定规矩再贴标签

没标准?贴满标签也白搭!先搞清:

- 多少库存算"多"?多少算"少"?

- 问题出现后,该找谁报告?

3. 数字和实体"组CP"

别纠结用电子屏还是纸质卡:

- 现场管理:货位标签坚持手写体(改起来快)

- 远程监控:手机推送预警(躺着也能管仓库)

- 终极方案:实体安灯+APP提醒双保险

四、真实剧场:博世仁怀工厂的蜕变

据《精益制造与仓储革命》(2023)记载,德国博世集团位于中国贵州仁怀的工厂曾面临严重的库存管理困境:

- **库存准确率低于80%**,导致频繁的生产线停工

- **年度盘点差异率高达12%**,严重影响财务报表

- 物料搜寻平均时间超过20分钟,严重影响生产效率

2022年,该工厂启动了"仓库5S视觉革命"项目,实施的核心举措包括:

- 颜色编码系统:根据物料特性和需求频率建立五色分区

- 仿超市货架:按FIFO原则重新设计取货流程

- 数字孪生看板:实物与系统信息同步更新

项目实施一年后的成果令人瞩目:

- 库存准确率提升至98.7%

- 物料搜寻时间缩短至平均3分钟

- 生产线停工率降低87%

博世亚太区供应链负责人Thomas Mueller在2024年亚洲精益峰会上表示:"通过系统性的仓库目视化管理,我们不仅解决了库存问题,更创造了全新的工作文化——问题可视,管理才有可能。"

参考来源:《精益制造与仓储革命》(2023)第137页;《博世集团亚太区供应链优化白皮书》(2024)

五、写在最后:看见,才是管好的开始

在数字技术满天飞的今天,目视化管理反而更珍贵——它把复杂的系统翻译成人类看得懂的表情包。无论是传统看板还是电子大屏,核心从未改变:让问题自己蹦到你眼前!

就像精益大师大野耐一说的:"看不见问题才是最大的问题。" 当你学会让库存开口说话,仓库里的每个纸箱都在帮你盯梢——这才是管理的最高境界呀!

#精益库存管理 / 降低库存 /库存优化 /精益物流 /精益仓库 /多品种小批量精益

#90天快速提升准交率,缩短交期,降低库存

共有 0 条评论