标准化作业:稳定流程是稳定库存的前提

眼睛总盯着复杂的预测模型和炫酷算法?却把最基础的“标准化作业”踩在脚边! 想象一下:生产线和物流流程像没调好的发动机一样忽快忽慢,再先进的库存管理技术也不能发挥真正的价值。今天,我们就来聊聊这个常被忽视的“基本功”:标准作业程序(SOP),如何成为稳住库存、告别救火式管理的秘密武器。

一、库存上蹿下跳?根源在脚下不稳!

核心就一句话:流程的“抖”,就是库存“浪”的根! 当你的生产或物流环节出现这些“小毛病”,库存就像救生圈一样被越吹越大:

- 生产节奏波动导致产出量忽高忽低。

- 质量不稳定: 返工、报废家常便饭,能用的东西总比计划的少。

- **设备:**动不动就罢工,计划全打乱。

- 员工操作“一人一版”: 效率和质量全凭“手感”。

案例分享: 波音公司在其工厂实施严格的标准作业程序,取得显著成果。

美国航空制造巨头波音公司在2000年代初面临严峻挑战:其737系列飞机生产线库存管理混乱,组装效率低下,交付延迟频繁。究其原因,是不同班组、不同工位的操作方法各异,质量控制点执行不一致。

改变发生在2005年: 波音公司引入了"移动线"(Moving Line)生产系统,并将标准作业程序(SOP)作为核心支柱。每个工位都有详细的标准作业指导书,包含精确的时间要求、操作顺序和质量检查点。

显著成果:

- 生产周期从22天缩短至11天

- 在制品库存减少了55%

- 装配缺陷率下降30%

- 工位间物料周转速度提高40%

关键做法: 波音建立了"工作包"(Work Packages)系统,每个工作包都配有详细的标准作业指导,包括图示、检查清单和精确时间。更重要的是,波音鼓励一线工人参与SOP的改进,形成了"持续改善"文化。

来源: 该案例记录于麻省理工学院(MIT)的"精益航空计划"(Lean Aerospace Initiative)研究报告,以及波音公司2010年发布的《制造卓越》白皮书。麻省理工学院学者Cory R. A. Hallam的研究《Lean aircraft initiative implementation at the component supplier》对此也有详细记录。

二、SOP不是张贴在墙上的旧海报

先破个迷思:真正的SOP,绝不是锁在柜子里的文件,更不是服务器里的归档文件!它得是活的、有用的:

- 干活的人说了算: 工程师和管理层别“闭门造车”,一线员工才是主角!

- 看一眼就明白: 字少图多,新手都能懂。

- 就在手边上: 抬头就能看见,不用翻箱倒柜。

- 照着就能做: 动作、时间、标准,清清楚楚不含糊。

- 常改常新: 永远记录当下最好的方法。

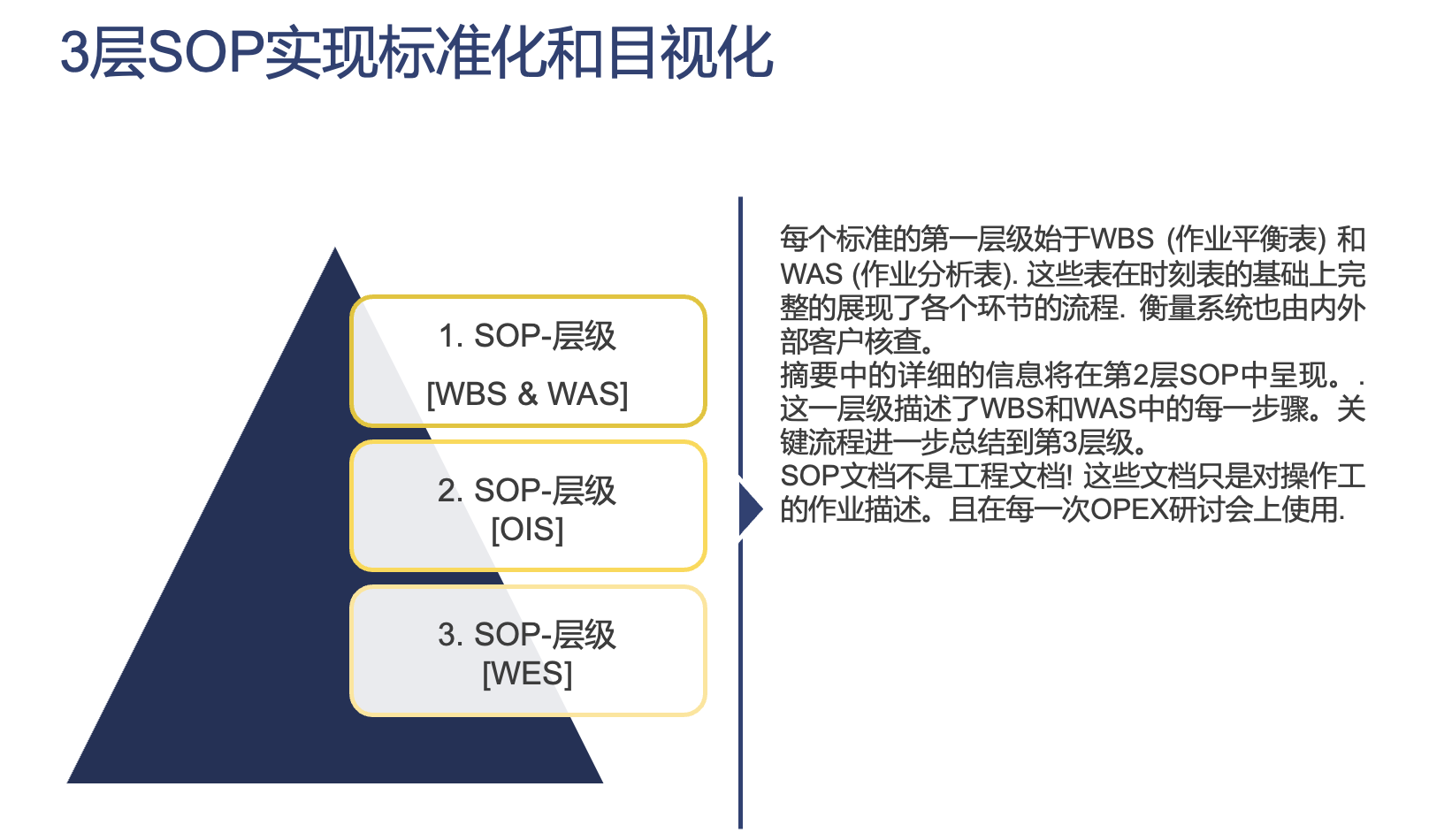

看看德国OPEX方法论,SOP的3个层级:

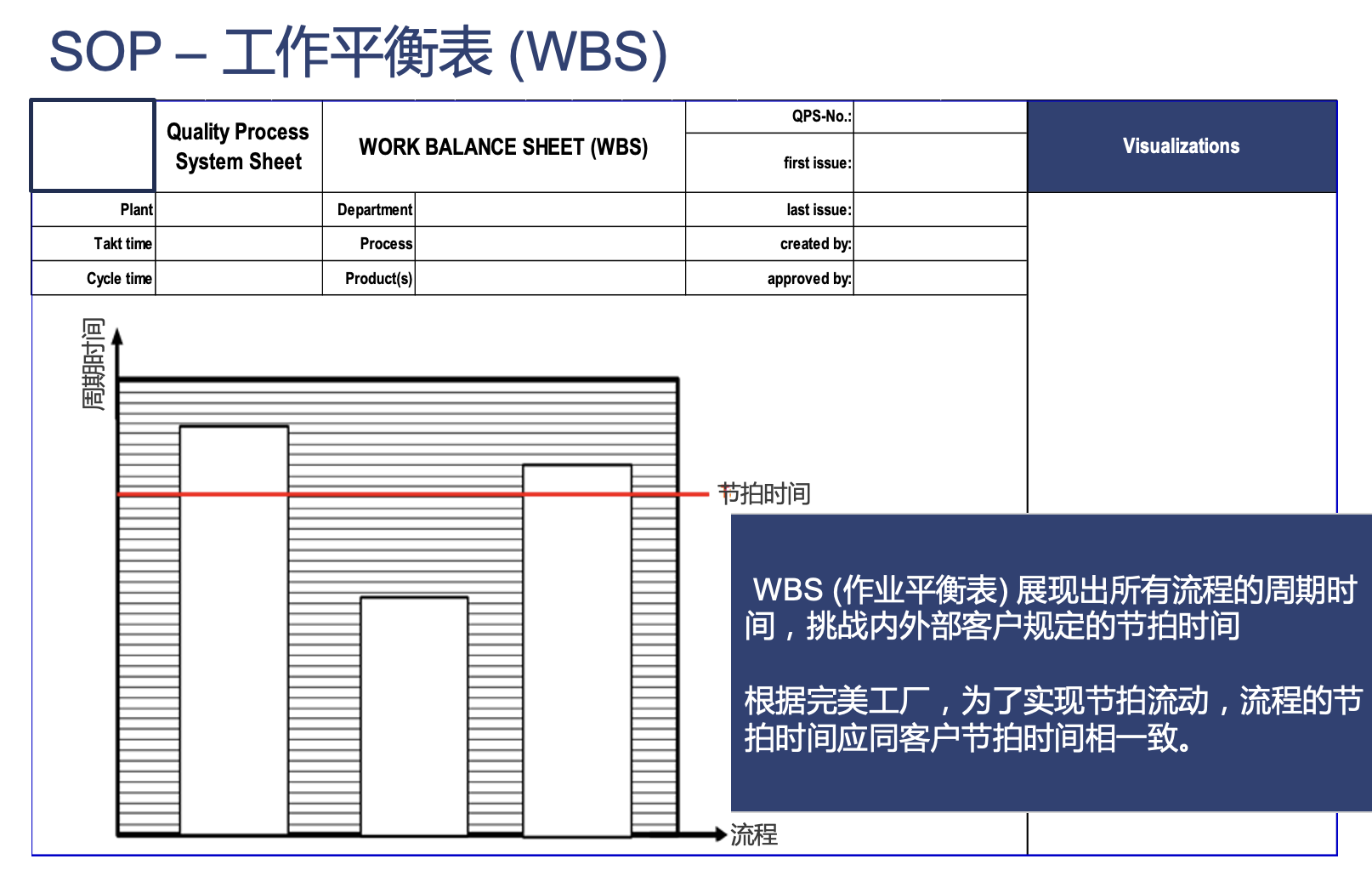

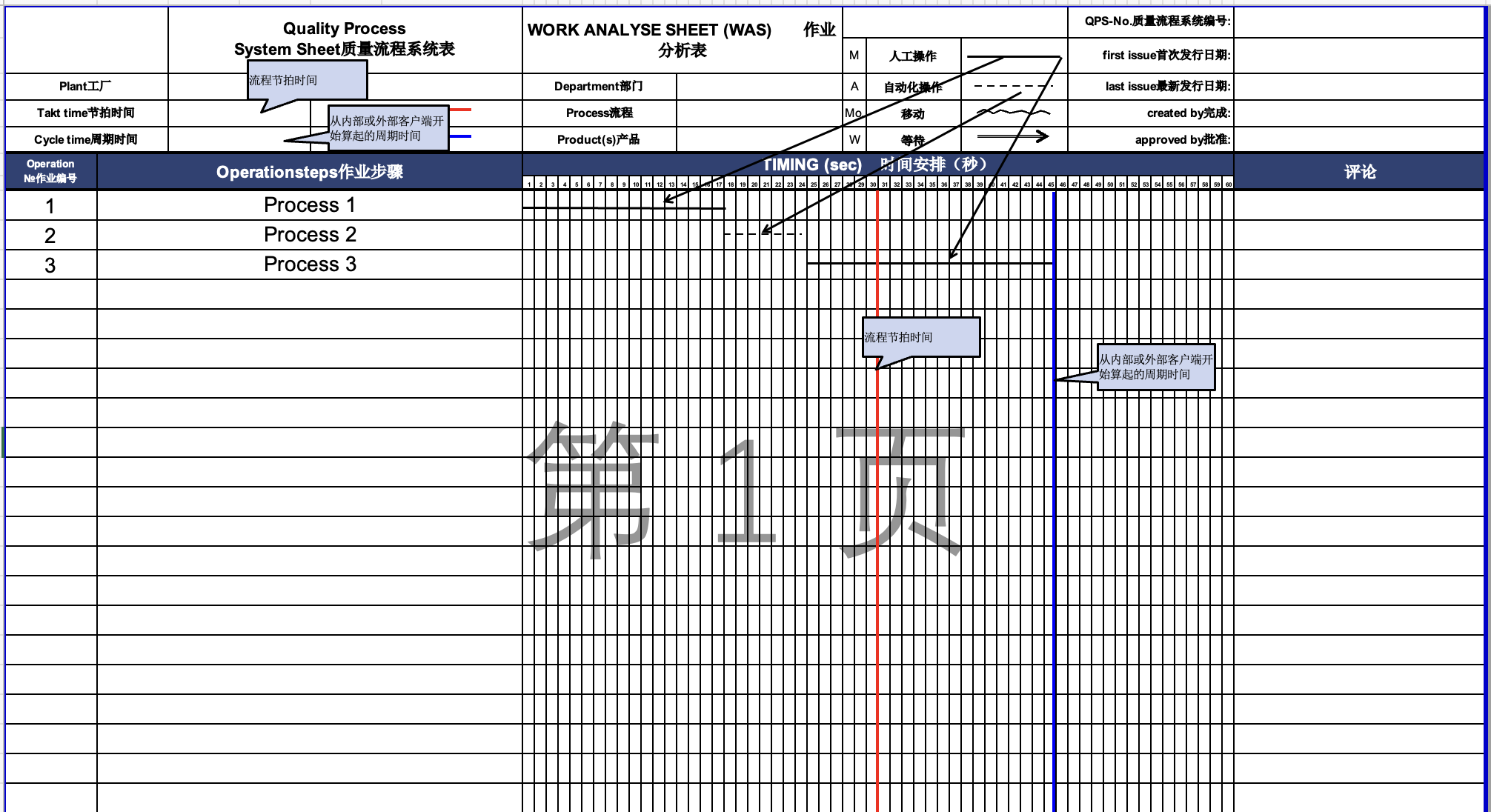

- 第一层级是WBS作业平衡表,和作业分析表WAS

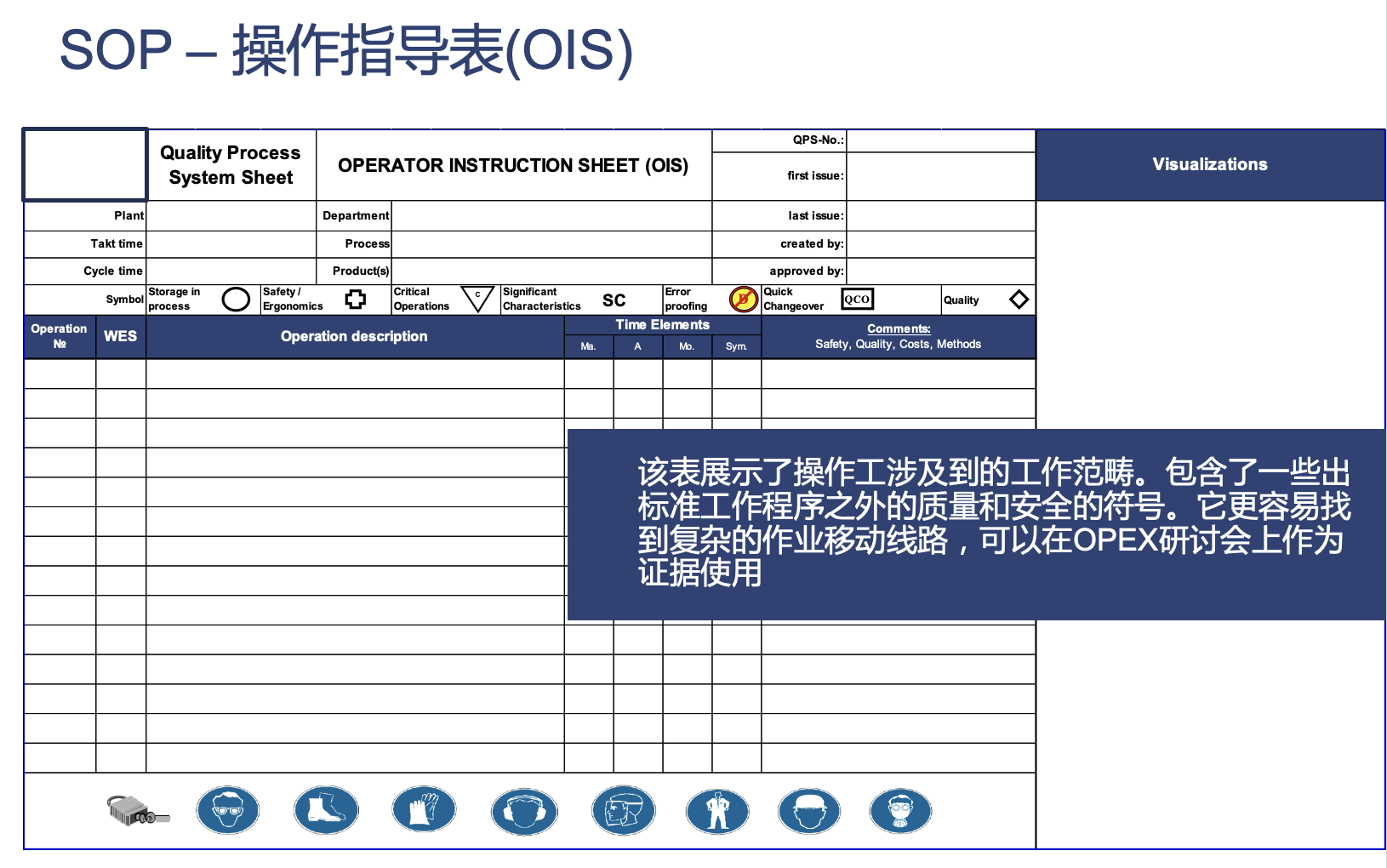

- 第2层级,作业指导书OIS,说明具体如何操作流程

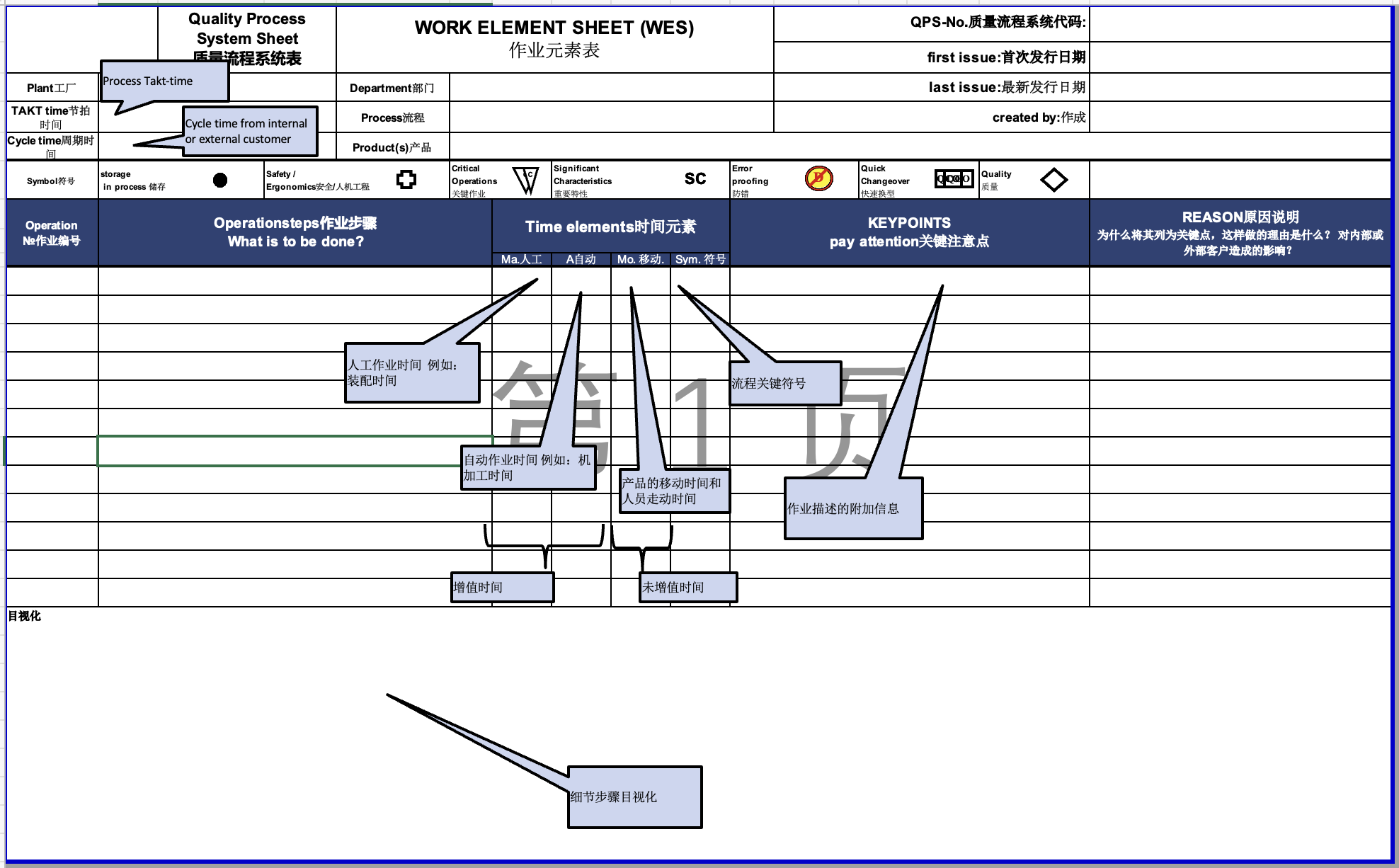

- 第3个层级,作业要素表WES:用于描述关键流程的细化作业指导

在供应链管理的层级上,应用SOP3个层级,直接掐住了库存的“命脉”:干多少?怎么干?在哪儿存多少?

三、SOP凭什么能“驯服”库存?

标准化作业可不是花架子,它稳库存的“内功”有四层:

1. 让计划更清晰

人人按标准来,产出就像上了闹钟一样准。计划员心里有底了,还用堆那么多“以防万一”的安全库存吗?

2. 让质量稳定

标准作业里藏着质量检查点和防错机关。一次做对的多了,返工报废少了,还用额外备库存去“填坑”吗?

数字会说话: 质量不良率每降1%,相关库存成本就能砍掉3-5%!为啥?不良品不光自己浪费,还会把生产计划搅乱,催生紧急订单,搞砸客户信任?

3. 按照节拍生产

标准作业就是让大家踩着节拍走,告别“前松后紧”的突击和“干瞪眼”的等待。产出稳稳匹配需求,库存哪还有机会“爆仓”或“缺料”?

4. 给库存定量

优秀的SOP不光管“怎么干”,还管“在哪放、放多少”。工序间的“标准在制品”量,是算出来的“黄金点位”,保障工厂价值流顺畅。

四、打造“降库存”SOP的七步秘籍

想开发能管住库存的SOP?跟着这七步走:

- 使用WAS表记录现场工作方法: 把不同人、不同班的干法都记下来。

- 找到最佳效率的员工: 谁干得又快又好又稳?就是他!

- 给动作“掐表”: 找出拖后腿的环节和波动点(瓶颈现形记)。

- 定下标准: 每步干啥、啥顺序、花多久、啥标准?白纸黑字!

- 让标准“看得见”: 图文并茂的指导书,贴到工位眼前。

- 教会、盯住、养成习惯: 确保人人懂、人人做。

- 永远追求“更好”: 鼓励员工提点子,定期升级SOP

划重点: 库存SOP别只盯着生产线!重点还有信息流的标准化:收货、入库、拣选、配送、发货、生产计划、采购供应链,每个环节都值得一套好标准。比如:

- 收货流程标准化了,数据录入错得少,库存记录才靠谱。

- 拣货路线标准化了,跑得快、拿得准,错拣?不存在的!

五、给SOP插上“数字翅膀”

技术加持下,SOP也能玩出新花样:

- 电子版“活手册”: 平板/屏幕显示动态SOP,带视频教学,学得快!

- 实时“纠偏小助手”: 关键指标一跑偏,立马报警提醒。

- AR眼镜“智能导览”: 复杂操作?AR眼镜一步步带着你做。

- 用数据“找茬”优化: 收集执行数据,揪出SOP里还能改进的缝缝。

记住,这些“黑科技”不是要换掉SOP的灵魂,而是让它更强大、更好用、更容易坚持!

六、结语:稳字当头,精益库存才有奔头

在追求库存最优解的漫漫长路上,标准化作业可能不像某些“黑科技”那样闪闪发光,但它绝对是最底层、最不能缺的那块基石。没有它打底,再炫的精益工具、再牛的高级算法,效果都得打折扣。

丰田传奇人物大野耐一的话一针见血:“没有标准,何谈改进?” 只有脚下稳了,库存的精益化、优化、数字化才能真正起飞。这么看,把钱和功夫投在标准化作业上,恐怕是企业降库存“性价比”最高的买卖了!

共有 0 条评论