全员生产维护:设备可靠运行如何保障准时交付与合理库存?

我们都知道库存压得多企业喘不过气,可您发现没?车间里那几台关键设备,才是藏在幕后的库存操盘手!想象一下:当生产线上的"老黄牛"隔三差五闹罢工,企业能不囤点"救命粮"防着?全员生产维护(TPM)这套系统打法,就是专治设备"三天打鱼两天晒网"的良药!

一、计划外停机:库存里的"隐形刺客"

计划外停机这家伙,表面看只是停条生产线,背地里早把库存捅成了马蜂窝:

- 生产停滞:设备突然撂挑子?下游工序立马唱"空城计"!

- 库存增加:为防停机突袭,企业不得不把安全库存堆成小山包,物料只能堆满仓库

- 交付周期延长:计划外停机直接导致交付延迟,客户满意度下降,甚至可能面临违约赔偿

- 质量问题:带病运行的设备产出质量不稳定,次品返工又得倒贴库存

扎心数据:制造业平均20%产能被设备拖后腿,其中计划外停机竟占四成!

(注:本文数据引用自《精益制造与设备管理季度报告》(2024年第2季度)及《设备效能与库存关系研究》(2024)。部分案例基于咨询项目实践总结。)

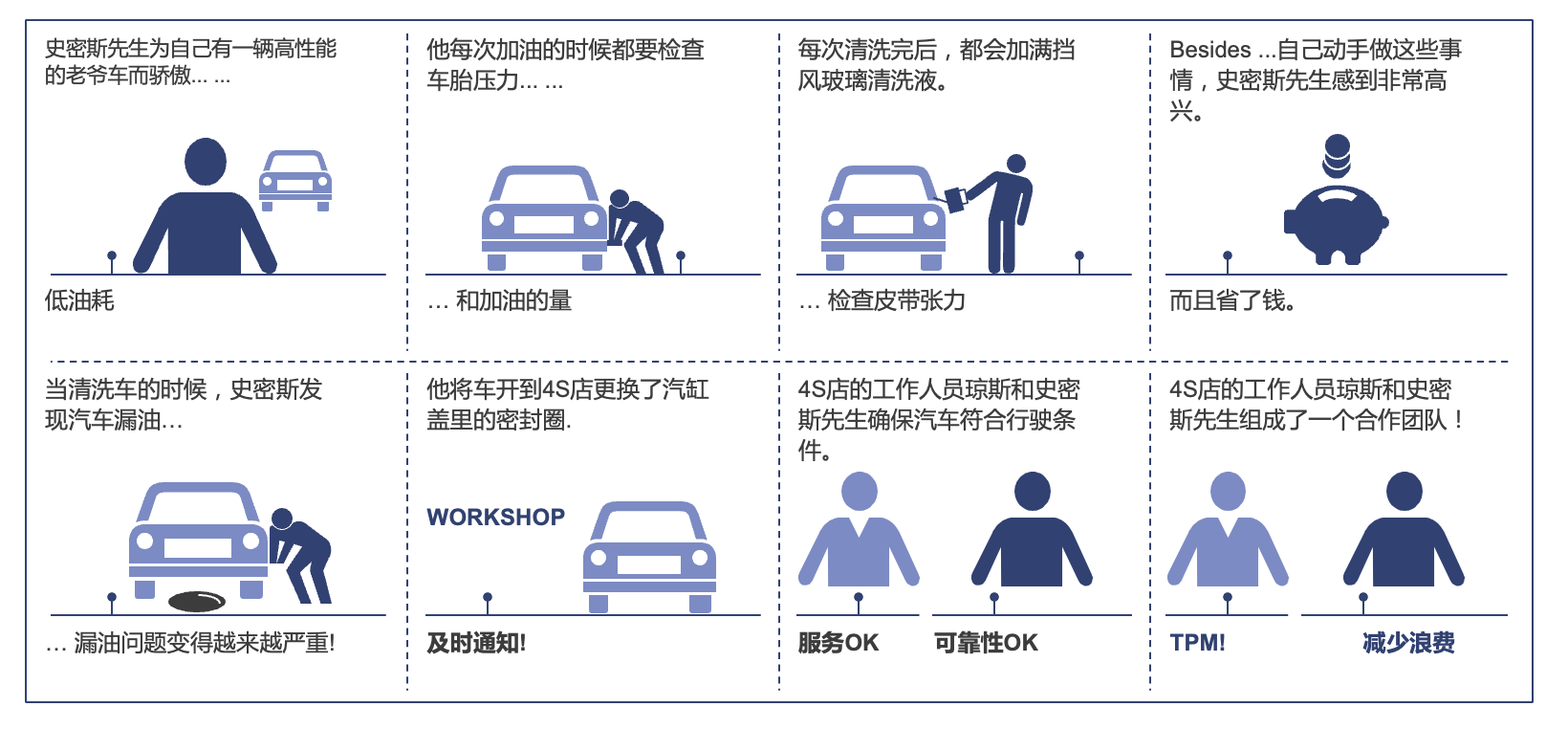

二、TPM:给设备来场"养生革命"

TPM可不是简单的修修补补,它玩的是设备管理七十二变:

- 把"事后救火"变"事前防火"

- 让"维修工专属"变"全员上阵"

- 终极目标?零故障!零缺陷!让设备"六大损失"(故障/调试/小停机/降速/次品/启动损耗)统统消除!

TPM八大招数,招招戳中库存 痛点:

痛点:

- 我的设备我保养(自主维护):操作工变身设备"私人医生",小毛病早发现,大故障少一半

- 定期体检(计划维护):告别"拆东墙补西墙",停机时间变得像课表般精准

- 质量维护:设备不"带病上岗",次品率跳水,再不用备"冤枉库存"

- 痛点爆破(重点改善):专治瓶颈工序,产能灵活度飙升,库存缓冲自然瘦身

- 前期管理:新设备落地就植入"长寿基因",省钱省力更省心

- 教育培训:产线员工都懂听设备"咳嗽声",人为失误?不存在的!

- 安全环境:重大事故?门都没有!产线稳如老狗

- 后勤神助攻(事务改善):备件管理像京东配送,随叫随到不误工

三、TPM实锤效果:降低库存进行时

真金白银的回报来了:

▶ 安全库存降低:设备OEE每爬升10%,备件库存就能甩掉15-20%

▶ 交付准时提升:通用电气(GE)在其航空引擎制造工厂实施TPM,将计划外停机率降低35%,同时库存周转率提升22%

▶ 生产周期缩减:停机少了,在制品库存(WIP)自然缩水25-30%

▶ 生产计划稳定:设备故障少了,物料计划员终于不用天天救火了

四、TPM落地秘诀:别让好经念歪了

想靠TPM给库存"塑形"?这几个雷区得绕开:

- 定好指标基准:先给设备OEE拍个"素颜照",目标别玩虚的——"OEE涨5%,库存必掉8%!"

- 优先处理高风险设备:优先整治产线"吊车尾"设备,它喘口气整条线都得停工

- 算清停机账:给每次故障标价!比如"这台机停1小时=多囤2万库存",看谁还敢懈怠

- 打破部门墙:让生产/维修/仓库组成专题团队,KPI绑一起才叫真兄弟

- 引入先进设备:振动监测、油液分析...让设备"未病先知"

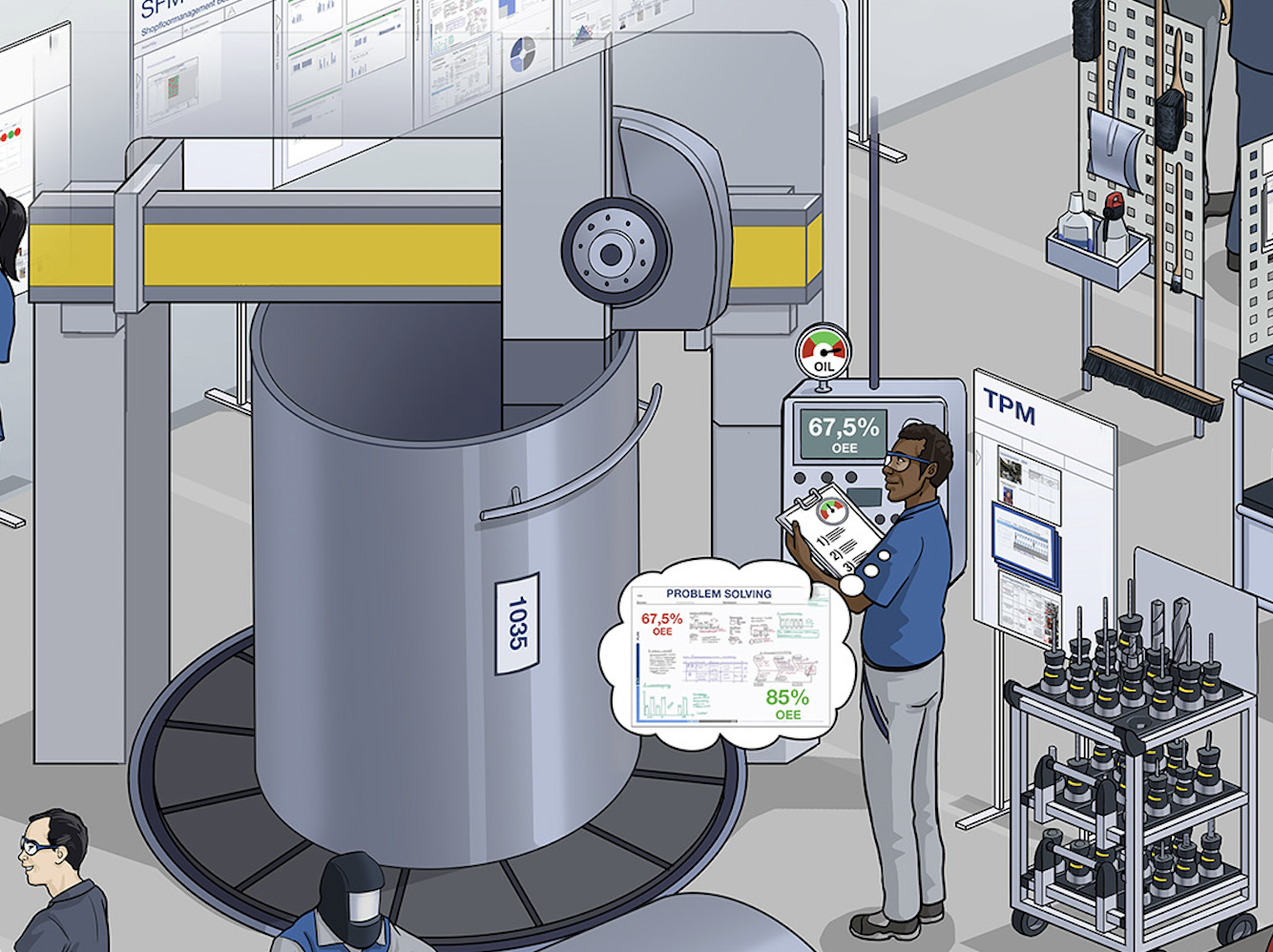

五、典型案例:德国机械制造企业的TPM革命

德国西门子(Siemens)位于慕尼黑的电机制造工厂面临严峻挑战:核心生产线频繁故障,备件库存周转慢,安全库存水平高达25天。

他们实施了为期24个月的TPM改进计划,重点聚焦:

- 将操作工纳入日常检查和简单维护工作(一级保养全覆盖)

- 设立"早晨5分钟设备巡检"制度,发现异常立即记录

- 引入设备健康监测系统,实时追踪关键参数波动

- 成立跨部门"设备可靠性小组",生产、仓储、维修三方联动

量化改善成果:

▶ 设备整体效率(OEE):67% → 83%

▶ 计划外停机时间:减少73%

▶ 备件库存水平:从25天降至9天

▶ 年度库存成本节省:约420万欧元

关键经验:西门子将TPM与数字化结合,通过工业物联网技术预测设备健康状态,实现了"按需维护"而非"按周期维护"。这不仅提高了设备可靠性,更显著降低了为应对突发故障而准备的库存水平。

值得注意的是,TPM实施前六个月,他们并未刻意降低库存,而是先稳定了设备性能——只有当设备可靠性数据持续向好后,才逐步调整库存策略。这种"先稳后降"的方法避免了库存冒进式下降带来的风险。

结语:TPM是库存管理的"定海神针"

设备之于库存,就像地基之于高楼。没有TPM这座"抗震基",再精妙的库存算法都得塌房!

记住丰田大神大野耐一的忠告:"维护不是目的,是生产的手段" 对于库存管理而言,TPM的价值远超设备维护的范畴——它是优化物料流动性、降低库存水平、提升资产周转率的系统性方法。 建议在下次库存盘点前,先对生产设备状态进行全面评估,建立设备可靠性与库存策略的关联机制。

共有 0 条评论