展望未来-表面处理行业的精益改善三部曲-3

前文阐述了表面处理行业的设备TPM改善和良率改善,这些改善的成功可以让企业有部分财务收益,收益粗略评估:工厂年产值x良率提升。(2亿元的工厂年产值x5%的良率提升,粗略收益1千万,收益实现的前提是这些良率提升的产出被销售给客户,并经财务认可)改善后的现场实施了标准化,并且目视出来,获得了前来审核的客户高度认可。

“这是我见过的行业内管理水平最好的清洗线”——某客户

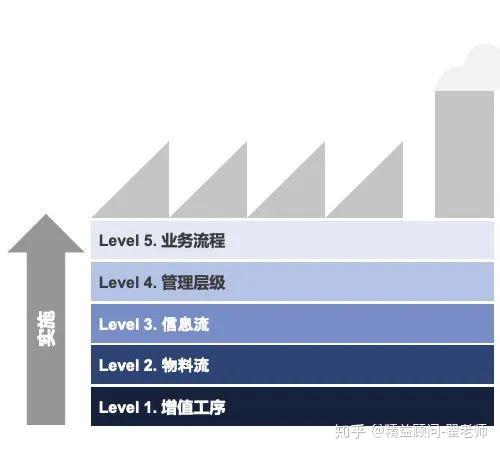

企业内部的救火行动减少了,可以向更高的目标进军。自动化和信息化的实施按制原方法分为5步骤:

- Step1:对增值流程进行自动化,就是对具体产线操作进行自动化

- Step2:对补料给产线的物流进行物流自动化改善

- Step3:信息的自动化,自动报表,生产计划,问题处理

- Step4:我们如何培养员工来运作我们的数字化工厂

- Step5:订单端到端的业务流程数字化

由于篇幅所限,我们这里简述增值层级的自动化改善思路。

1.自动化改善的机会识别

- 采用生产力指标(人均每小时产值)来识别自动化改善机会,将生产力指标作为高层KPI进行管理,对用工数高的部门进行少人化改善。

- 选择批量最大的A产品族进行自动化改善。很多企业失败或者不愿意尝试自动化的一个重要原因是产品变化太快,客户需求不稳定,自动化设备上了但是订单没有了,导致了设备的闲置。

- 选择人员操作最劳累的工序进行改善。员工和自动化的矛盾难以调和,要让员工认同自动化设备改善,首先要为他们着想,改变作业脏乱差危险的环境,让操作变的简单舒适。

- 选择最需要控制良率的流程进行改善,比如电子元器件中非常精密的组装,黏胶,点焊等。

2.在精益产线规划原则指导下的自动化实现

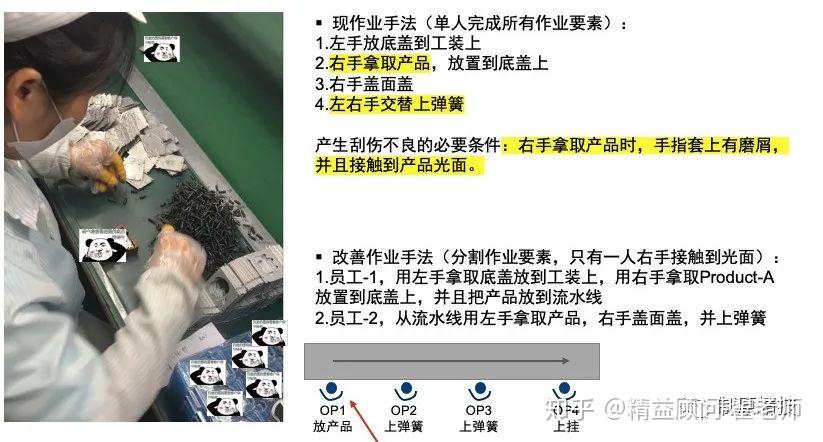

- 首先是作业流程从无序改变为有序,如上图,需要作业顺序的标准化。输入的有序化(每次供给点固定)和输出的有序化(输出点固定)。

- 思考工装是否可以把作业效率化,比如把人手抓住产品的动作用工装代替,或者升级为机械代替。

- 考虑良率,工装或者设备和产品的接触是松弛还是精密,是靠近还是插入?

- 设备投入的ROI,如上图,用设备替代作业员1是比较简单有性价比的,但是要上一个绕弹簧的设备则非常困难和昂贵。

(具体步骤方法可以参考之前的帖子)

3. 要有迭代的观点

如下图是表面处理行业上架工序的一个治具,产品是我们的手机摄像头上的那个镜头圈,员工需要一个个的手动把镜头圈按上去,每天600K个, 2秒/个的作业CT,大家可以脑补一下产线人头攒动的场景。

自动化吗?有华为,OPP,小米,VIVO...... 多个品牌,每个品牌有不同的型号,每个型号有不同的直径参数,需要用非常多种类的治具,可以说是真正的多品种小批量了。

采用工装夹具自动化非常困难,我建议进行视觉识别的自动化组装改善,

彻底把多品种小批量变成大批量组装。

同样对于表面处理行业中的检验流程,在解决良率问题后(用科学的方法确认了不良类型)采用视觉识别的自动化。

4. 信息化的数据采集要基于TPM和工艺

前文阐述过在进行TPM改善时,我们需要建立确保生产出100%良品的品质条件管理。基于这个品质条件管理,我们可以采用低成本的传感设备进行数据采集。

今天就讲解到这里,其余4个层级的自动化改善请关注我后续文章,谢谢各位良友的时间。如果你从中学到了知识,获得了灵感,请帮忙转发,让更多的问题解决者看到,让更多的表面处理行业人士看到。

感谢项目中和我一起努力战斗的客户们,没有你们不停的努力验证,不断的挑战尝试,我一个精益老师是不能解决这样疑难的问题的。

谢谢大家!

共有 0 条评论